برش واترجت یکی از پیشرفته ترین و دقیق ترین تکنولوژی ها در زمینه برش مواد است که از جریان آب با فشار بسیار بالا برای برش مواد مختلف استفاده می کند. این روش به ویژه در صنایع حساس و نیازمند دقت بالا، مانند هوافضا، خودروسازی، پزشکی و معماری کاربرد گسترده ای دارد. در این فرآیند، جریان آب با سرعت بالا به سطح ماده برخورد کرده و باعث جدا شدن یا برش آن می شود. از آنجا که این روش بدون تولید گرما و تغییر ساختار مواد انجام می شود، به عنوان یک روش کارآمد برای برش مواد حساس شناخته می شود.

تاریخچه، تعریف و اصول اولیه عملکرد

تاریخ برش واترجت به دهه 1950 میلادی برمی گردد. اولین مطالعات برای استفاده از آب تحت فشار برای برش در صنعت توسط برخی از محققان انجام شد. در ابتدا این تکنولوژی بیشتر برای برش مواد نرم استفاده می شد، اما به تدریج توسعه یافته و به یک ابزار کارآمد برای برش مواد سخت نیز تبدیل شد.

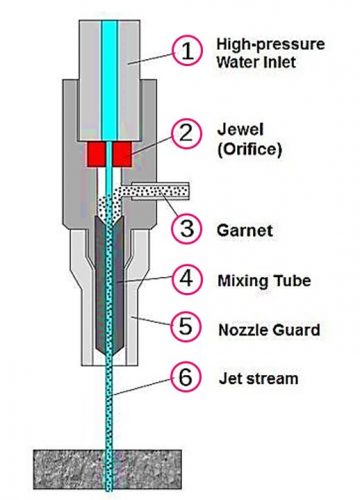

تعریفواترجت یک فرآیند برش است که در آن از یک جت آب با فشار بالا برای برش مواد مختلف استفاده می شود. در برخی موارد، برای افزایش کارایی، مواد ساینده به جریان آب افزوده می شوند که در این صورت به آن “واترجت ساینده” گفته می شود.

اصول عملکرددر این فرآیند، آب با فشار بسیار بالا (تقریباً 60,000 پوند بر اینچ مربع یا 4000 بار) از یک نازل باریک به بیرون پمپاژ می شود. این فشار باعث می شود که آب به سرعت از نازل خارج شده و بر سطح ماده برخورد کند. این برخورد باعث جدا شدن ماده و ایجاد برش می شود. برای مواد سخت تر، ذرات ساینده به جریان آب افزوده می شود تا اثر برش افزایش یابد.

انواع برش واترجت

برش واترجت به دو دسته اصلی تقسیم می شود:

- واترجت خالص (Pure Waterjet)

در این نوع برش، تنها از آب با فشار بالا برای برش مواد نرم و انعطاف پذیر مانند پلاستیک، فوم و پارچه استفاده می شود. در این روش، هیچ گونه ماده ساینده به آب افزوده نمی شود و معمولاً برای برش مواد حساس به گرما مورد استفاده قرار می گیرد.

- واترجت ساینده (Abrasive Waterjet)

این روش به ویژه برای برش مواد سخت تر مانند فلزات، سنگ ها، سرامیک ها و شیشه استفاده می شود. در این فرآیند، ذرات ساینده (مانند گرانیت یا کاربید سیلیکون) به آب افزوده می شود تا نیروی برش افزایش یابد و توانایی برش مواد سخت تری مانند فولاد و آلومینیوم فراهم شود.

مقایسه برش واترجت با سایر روش های برش

در این بخش، مقایسه ای از برش واترجت با سایر روش های متداول برش مانند لیزر، پلاسما و مکانیکی ارائه می دهیم:

| ویژگی | برش واترجت | برش لیزر | برش پلاسما | برش مکانیکی |

| دقت برش | بسیار بالا | بالا | متوسط | کم |

| سرعت برش | متوسط | بسیار بالا | بالا | متوسط |

| مناسب برای مواد سخت | بله (با استفاده از واترجت ساینده) | خیر (برای مواد نازک و حساس) | بله | بله |

| تغییر ساختار مواد | ندارد (عدم تولید گرما) | ممکن است (حرارت زیاد) | ممکن است (گرما تولید می شود) | ممکن است (در صورت اعمال فشار زیاد) |

| هزینه | بالا (سرمایه گذاری اولیه زیاد) | نسبتاً بالا | متوسط | کم |

| موارد استفاده | مواد حساس به گرما، ضخامت بالا | مواد نازک و حساس | مواد ضخیم و فلزات | برش مواد ضخیم، سریع و اقتصادی |

مزایا و معایب برش واترجت

- مزایا:

- دقت بالا در برش

- عدم تولید گرما و تغییرات فیزیکی در مواد

- توانایی برش انواع مواد بدون آسیب رساندن به ساختار آن ها

- امکان برش مواد سخت با افزودن ذرات ساینده

- معایب:

- هزینه بالای تجهیزات و نگهداری

- مصرف زیاد آب و نیاز به تصفیه آن

- سرعت برش نسبت به لیزر یا پلاسما پایین تر است

- هزینه های انرژی بالا

مزایا و معایب سایر روش ها:

- لیزر:

- مزایا: سرعت بالا، دقت بالا، امکان برش مواد نازک

- معایب: تولید گرما، محدودیت در برش مواد ضخیم

- پلاسما:

- مزایا: برش مواد ضخیم به سرعت

- معایب: دقت کم، آسیب به مواد حساس

- مکانیکی:

- مزایا: هزینه پایین، مناسب برای برش مواد ضخیم

- معایب: دقت پایین، نیاز به فشار فیزیکی زیاد

نحوه عملکرد دستگاه های برش واترجت

دستگاه های برش واترجت از اجزای مختلفی تشکیل شده اند که عبارتند از:

| جزء دستگاه | وظیفه |

| پمپ فشار قوی | تأمین فشار بالا (60,000 psi) برای ارسال آب به نازل |

| نازل | ایجاد جریان آب با سرعت بالا از طریق سوراخ باریک |

| سیستم کنترل CNC | کنترل دقیق مسیر حرکت نازل و دقت برش در مواد مختلف |

| مخزن مواد ساینده | ذخیره و انتقال مواد ساینده (برای برش مواد سخت تر) |

| سیستم تصفیه آب | تصفیه و بازگرداندن آب به دستگاه برای استفاده مجدد |

مواد قابل برش با واترجت

برش واترجت قابلیت برش انواع مختلفی از مواد را دارد که شامل:

- فلزات: فولاد ضد زنگ، آلومینیوم، مس، تیتانیوم

- شیشه: شیشه های معمولی، شیشه های مقاوم به حرارت

- کامپوزیت ها: فیبر کربن، فایبرگلاس

- سنگ ها: مرمر، گرانیت، سنگ های ساختمانی

- پلاستیک ها: پلی اتیلن، پلی پروپیلن، اکریلیک

مزایا و محدودیت های برش واترجت

- دقت بالا و برش های بسیار دقیق

- عدم تولید حرارت که موجب جلوگیری از تغییرات ساختاری در مواد می شود

- توانایی برش مواد حساس به گرما

- عدم نیاز به تعویض ابزار برای مواد مختلف

- مصرف زیاد آب که نیاز به تصفیه و مدیریت دارد

- هزینه بالای خرید و نگهداری دستگاه ها

- نیاز به دقت بالا در تنظیمات دستگاه

کاربردهای صنعتی برش واترجت

برش واترجت در بسیاری از صنایع مورد استفاده قرار می گیرد:

- صنعت هوافضا: برش قطعات پیچیده و دقیق

- صنعت خودروسازی: برش قطعات خودرو و اجزای پیچیده

- صنعت پزشکی: تولید ابزار دقیق و تجهیزات پزشکی

- معماری: برش سنگ ها و شیشه های معماری برای طراحی های خاص

نرم افزارها و کنترل های CNC در برش واترجت

در برش واترجت، استفاده از نرم افزارهای طراحی و کنترل CNC برای رسیدن به دقت بالا ضروری است. این نرم افزارها معمولاً فایل های CAD را به دستورالعمل های قابل اجرا برای دستگاه های برش تبدیل می کنند. از جمله نرم افزارهای پرکاربرد می توان به Mastercam و Autocad اشاره کرد که امکان طراحی و برنامه نویسی دقیق مسیر برش را فراهم می آورند.

هزینه ها و بهره وری اقتصادی برش واترجت

برش واترجت نیاز به سرمایه گذاری اولیه بالایی دارد، به ویژه در خرید تجهیزات پمپ فشار قوی و نازل های پیشرفته. با این حال، از آنجا که این روش به ویژه برای برش مواد حساس و دقت بالا مناسب است، در بلندمدت می تواند از لحاظ اقتصادی به صرفه باشد. همچنین، مصرف زیاد آب و انرژی، نیاز به نگهداری و تعمیرات منظم می تواند هزینه ها را افزایش دهد.

تحولات جدید و آینده برش واترجت

تحولات جدید در طراحی نازل ها و پمپ های فشار قوی، سرعت و دقت برش را افزایش داده اند. همچنین، استفاده از مواد ساینده جدید و بهینه سازی فرآیندهای تصفیه آب می تواند باعث کاهش هزینه ها و افزایش بهره وری اقتصادی در آینده شود. توسعه سیستم های کنترل هوشمند و شبیه سازی پیشرفته به دقت برش و کاهش زمان تولید کمک خواهد کرد.