دستگاه CNC و تفاوت آن با روش های سنتی

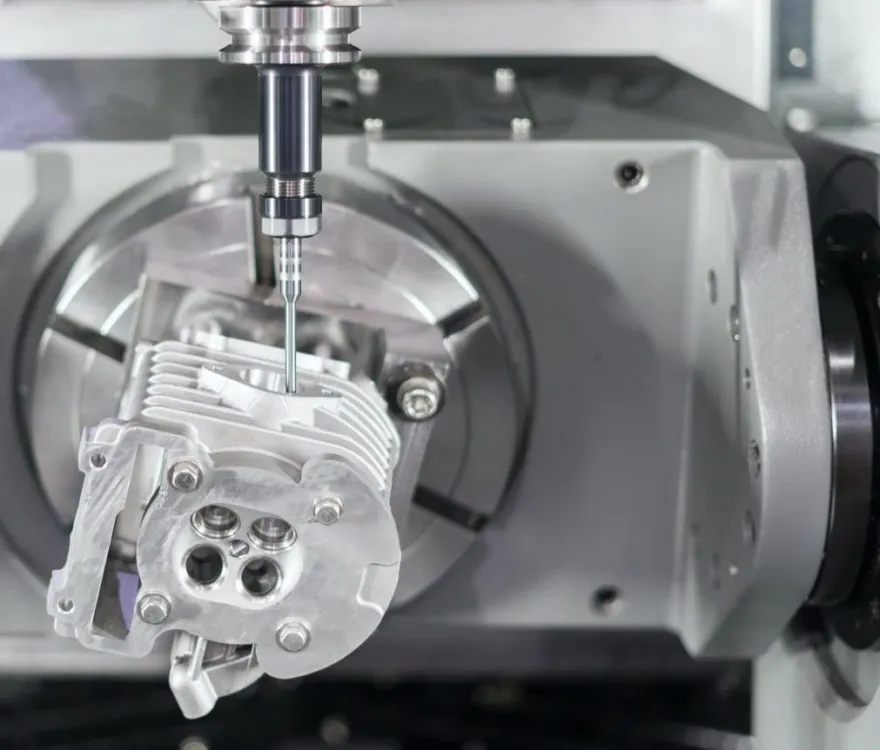

دستگاه CNC یکی از پیشرفتهترین ابزارهای ماشینکاری است که در صنایع مختلف از جمله خودروسازی، هوافضا، قالبسازی و صنایع فلزی کاربرد گستردهای دارد. برخلاف روشهای سنتی که نیاز به مهارت دستی بالایی دارند، دستگاههای CNC فرایند تولید را بهصورت خودکار انجام میدهند. این اتوماسیون دقت، سرعت و کیفیت نهایی محصولات را بهبود میبخشد. در این مقاله به بررسی جزئیتر مزایا و معایب این دستگاه در مقایسه با روشهای سنتی پرداخته میشود.

مزایای دستگاه CNC در مقایسه با روش های سنتی

- دقت بالاتر در تولید قطعات

یکی از بزرگترین مزایای استفاده از دستگاه CNC، دقت بسیار بالای آن در مقایسه با ماشینکاری سنتی است. در روشهای سنتی، دقت وابسته به مهارت اپراتور است، اما در CNC، نرمافزارهای کامپیوتری عملیات برش، تراش و فرزکاری را با دقت میکرونی کنترل میکنند. این ویژگی باعث افزایش کیفیت قطعات تولیدی و کاهش خطاهای انسانی میشود.

- افزایش سرعت تولید

دستگاه فرز CNC و تراش CNC میتوانند در مدتزمان کوتاهتر قطعات بیشتری تولید کنند. در حالی که در روشهای سنتی، زمان زیادی صرف تنظیم دستگاهها و اجرای فرایندهای مختلف میشود، CNC با یکبار برنامهریزی میتواند حجم زیادی از قطعات را با سرعت بالا تولید کند. این ویژگی بهخصوص در تولید انبوه بسیار حائز اهمیت است.

- کاهش ضایعات مواد اولیه

در روشهای سنتی، میزان ضایعات مواد اولیه به دلیل خطای انسانی و عدم دقت بالا زیاد است. اما با استفاده از دستگاه CNC فرز و تراش، عملیات ماشینکاری بهصورت بهینه انجام میشود که باعث کاهش میزان ضایعات و در نتیجه کاهش هزینههای تولید میگردد.

- امکان تولید قطعات پیچیده

یکی از مشکلات روشهای سنتی، عدم توانایی در تولید قطعات پیچیده با دقت بالا است. اما با دستگاه سی ان سی فرز و تراش، میتوان اشکال پیچیده و سهبعدی را با دقت بالا ایجاد کرد. این ویژگی در صنایعی مانند هوافضا و پزشکی که نیاز به تولید قطعات دقیق و با جزئیات بالا دارند، بسیار مفید است.

- کاهش نیاز به نیروی انسانی متخصص

در روشهای سنتی، نیاز به اپراتورهای ماهر برای انجام عملیات ماشینکاری وجود دارد. اما با استفاده از دستگاه CNC، اپراتور فقط نیاز به تنظیم و نظارت بر فرایند دارد و نیازی به مهارتهای دستی بالا نیست. این امر باعث کاهش هزینههای نیروی انسانی و افزایش بهرهوری در تولید میشود.

- افزایش ایمنی در محیط کار

استفاده از دستگاههای CNC باعث افزایش ایمنی در محیط کار میشود. در روشهای سنتی، خطراتی مانند بریدگی، سوختگی و آسیبهای فیزیکی برای اپراتور وجود دارد، اما در CNC، فرایند ماشینکاری بهصورت اتوماتیک انجام میشود و اپراتور در تماس مستقیم با ابزارهای برش و تراش قرار نمیگیرد.

- کاهش خطای انسانی

یکی دیگر از مزایای مهم دستگاه CNC این است که دخالت انسان در فرآیند تولید به حداقل میرسد. در روشهای سنتی، یک اشتباه کوچک میتواند منجر به تولید قطعهای معیوب شود، اما در CNC، فرایندهای ماشینکاری با برنامهریزی دقیق انجام میشود.

- افزایش قابلیت تکرارپذیری

یکی از ویژگیهای مهم دستگاه CNC این است که امکان تولید قطعات مشابه را بدون تغییر کیفیت فراهم میکند. این قابلیت در تولید انبوه بسیار اهمیت دارد، زیرا تضمین میکند که تمامی قطعات تولیدی دارای مشخصات یکسان باشند.

- انعطافپذیری بیشتر در تغییرات طراحی

با استفاده از دستگاه CNC، تغییرات در طراحی قطعات بهسادگی امکانپذیر است. در روشهای سنتی، تغییر در طراحی نیاز به تعویض ابزارها و تنظیمات مجدد دارد، اما در CNC، تنها کافی است برنامه نرمافزاری تغییر کند تا تولید قطعات جدید آغاز شود.

معایب دستگاه CNC در مقایسه با روشهای سنتی

- هزینه بالای خرید و نگهداری

یکی از معایب اصلی دستگاه CNC، هزینه بالای خرید و نگهداری آن است. در مقایسه با دستگاههای سنتی، دستگاههای CNC نیاز به سرمایهگذاری اولیه بیشتری دارند. همچنین، تعمیر و نگهداری آنها نیازمند تخصص و تجهیزات خاصی است که هزینههای اضافی به همراه دارد.

- وابستگی به نرمافزار و برنامهنویسی

برخلاف روشهای سنتی که اپراتور با استفاده از مهارتهای دستی فرایند ماشینکاری را انجام میدهد، در CNC فرایند تولید به نرمافزارهای کامپیوتری وابسته است. این امر نیاز به دانش برنامهنویسی و آشنایی با نرمافزارهای CAD/CAM دارد که ممکن است چالشهایی برای برخی کارگاهها ایجاد کند.

- نیاز به آموزش تخصصی

برای استفاده از دستگاه CNC، اپراتورها نیاز به آموزشهای خاص دارند. این آموزشها شامل نحوه برنامهنویسی دستگاه، تنظیمات ابزارها و نگهداری تجهیزات است. در حالی که در روشهای سنتی، افراد با تجربه میتوانند بدون نیاز به آموزشهای پیچیده کار کنند.

- محدودیت در برخی مواد خاص

با اینکه دستگاه CNC قابلیت ماشینکاری طیف گستردهای از مواد را دارد، اما در برخی موارد، ماشینکاری مواد خاص مانند سرامیکهای پیشرفته و برخی کامپوزیتها با محدودیتهایی همراه است. در این موارد، روشهای سنتی ممکن است گزینه بهتری باشند.

- مصرف انرژی بالا

دستگاههای CNC نسبت به ماشینهای سنتی انرژی بیشتری مصرف میکنند. این افزایش مصرف انرژی میتواند منجر به افزایش هزینههای عملیاتی در طولانیمدت شود. در صنایعی که مصرف انرژی اهمیت زیادی دارد، این موضوع میتواند یک چالش باشد.

مقایسه نهایی روش سنتی و دستگاه CNC

ویژگیها | روش سنتی | دستگاه CNC |

دقت | وابسته به مهارت اپراتور | دقت بسیار بالا و میکرونی |

سرعت تولید | پایین | بالا |

ضایعات مواد | زیاد | کم |

تولید قطعات پیچیده | محدود | نامحدود |

نیاز به نیروی انسانی | زیاد | کم |

ایمنی | خطرات بالا | ایمنی بیشتر |

هزینه اولیه | پایین | بالا |

مصرف انرژی | کم | زیاد |

نیاز به نرمافزار | ندارد | دارد |

انعطافپذیری | کم | زیاد |

با توجه به مقایسه فوق، میتوان گفت که دستگاه CNC با داشتن مزایایی مانند دقت بالا، افزایش بهرهوری، کاهش ضایعات و افزایش ایمنی، انتخابی مناسب برای تولیدات صنعتی مدرن محسوب میشود. با این حال، هزینه بالای خرید، نیاز به آموزش تخصصی و وابستگی به نرمافزار از چالشهای اصلی این فناوری هستند. بسته به نوع کاربرد و نیاز هر صنعت، ممکن است استفاده از روشهای سنتی یا CNC بهینهتر باشد. اگر به دنبال خرید دستگاه CNC یا خدمات ماشینکاری فرز CNC و تراش CNC هستید، میتوانید از خدمات وبسایت خلیج CNC بهره ببرید.