در صنعت ماشینکاری، دستگاه CNC نقش پررنگی در تولید قطعات دقیق و پیچیده ایفا میکند. این دستگاهها به دو گروه اصلی تقسیم میشوند: دستگاههای CNC فرز و دستگاههای CNC تراش. هر یک از این دو نوع، ویژگیها و کاربردهای منحصربهفردی دارند که در تصمیمگیری برای انتخاب دستگاه مناسب تأثیر زیادی میگذارند. در این مطلب، تفاوتهای کلیدی میان این دو دستگاه را بررسی کرده و نکات مهم برای انتخاب دستگاه مناسب در پروژههای مختلف ماشینکاری را بیان خواهیم کرد.

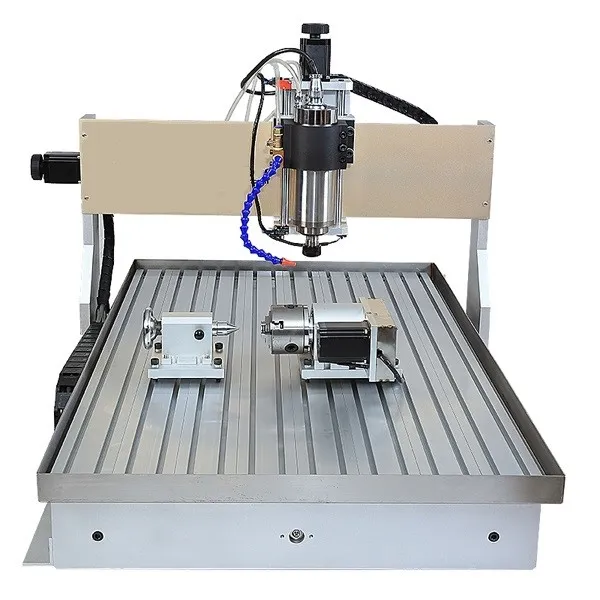

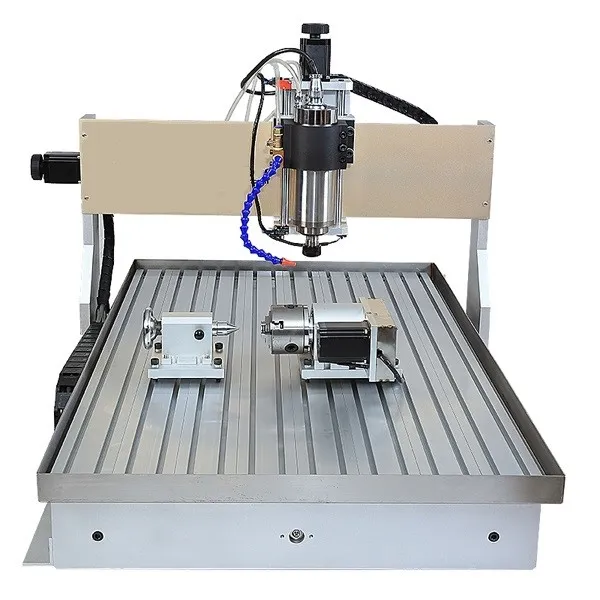

دستگاه فرز CNC چیست؟

دستگاه فرز سی ان سی یا فرز CNC یکی از ابزارهای پیشرفته ماشینکاری است که امکان انجام فرآیندهایی نظیر برش، خراشیدن و پرداخت قطعات را فراهم مینماید. در این دستگاه، ابزار فرز به صورت ثابت عمل کرده و قطعه کار در جهات مختلف حرکت میکند. این ویژگیها، دستگاه فرز CNC را به گزینهای ایدهآل برای ساخت قطعات تخت، دارای حفره و با اشکال پیچیده تبدیل کرده است. علاوهبر این، این دستگاه قابلیت اجرای برشهای عمودی و افقی را نیز داراست.

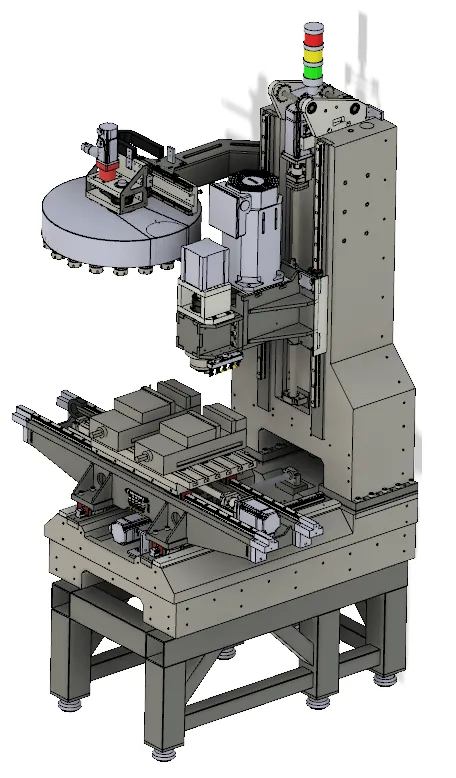

دستگاه CNC تراش چیست؟

دستگاه تراش CNC یا CNC تراش یکی از ابزارهای پیشرفته ماشینکاری است که برای فرآیندهایی نظیر تراشیدن، قطعهبرداری و ساخت قطعات گرد و استوانهای به کار میرود. در این دستگاه، قطعه کار در حال چرخش است و ابزار تراش با حرکت در جهات مختلف عملیات مورد نظر را انجام میدهد. تراش CNC به طور ویژه برای تولید قطعاتی با دقت بالا و سطحی صاف، مانند میلهها، لولهها و سایر اشکال استوانهای، مورد استفاده قرار میگیرد.

مقایسه دستگاه CNC فرز و CNC تراش

در بخشهای بعدی، تفاوتهای کلیدی میان این دو دستگاه را با توجه به معیارهای گوناگون مورد بررسی قرار میدهیم.

| ویژگی | دستگاه CNC فرز | دستگاه CNC تراش |

| نوع حرکت | حرکت ابزار | حرکت قطعه کار |

| کاربرد اصلی | برش و تراش قطعات مسطح، پیچیده، حفرهدار | تراش قطعات استوانهای، دایرهای |

| نوع ابزار | فرزهای مختلف (اعم از گرد، استوانهای) | ابزارهای تراش مانند مته و تیغچه |

| دقت | بالا (در فرآیندهای پیچیده) | بالا (در تولید قطعات استوانهای) |

| نوع قطعات تولیدی | قطعات با ابعاد مختلف، پیچیده و اشکال متنوع | قطعات استوانهای و گرد |

| سرعت تولید | مناسب برای تولید قطعات با دقت بالا | مناسب برای تولید قطعات با حجم زیاد |

مزایای دستگاه سی ان سی فرز

دستگاههای سی ان سی فرز با داشتن مزایای متعدد، گزینهای ایدهآل برای تولید قطعات دقیق و پیچیده به شمار میآیند. یکی از مهمترین ویژگیهای این دستگاهها، دقت بالای آنها در ساخت قطعات پیچیده است. فرزهای CNC قادرند قطعاتی با هندسههای پیچیده، حفرهها و برشهای متنوع را با جزئیات دقیق و ابعاد کوچک به طور کامل تولید کنند.

از دیگر مزایای این دستگاهها، انعطافپذیری آنها در کار با انواع مواد است. دستگاههای فرز CNC میتوانند مواد مختلفی مانند فلزات، پلاستیکها و چوب را با دقت بالا ماشینکاری کنند. این ویژگی کاربرد آنها را در صنایع گوناگونی نظیر خودروسازی، هوافضا، الکترونیک و بسیاری از حوزههای دیگر ممکن میسازد.

علاوهبر این، توانایی ایجاد سطوح صاف و صیقلی از دیگر نقاط قوت دستگاههای سی ان سی فرز است. فرزهای CNC قادرند سطوح قطعات را باکیفیت و دقت فوقالعادهای پردازش کنند، به طوری که قطعات بدون نیاز به عملیات تکمیلی اضافی به سطح نهایی دلخواه میرسند. این قابلیت به ویژه در تولید قطعاتی که به دقت بالا نیاز دارند، مانند ابزارهای دقیق و قطعات صنعتی پیچیده، اهمیت زیادی دارد.

مجموعه این ویژگیها باعث شده است که دستگاه فرز CNC به عنوان ابزاری حیاتی در تولید قطعات دقیق و پیچیده در صنایع مختلف شناخته شود و در پروژههای متنوع ماشینکاری جایگاه ویژهای داشته باشد.

مزایای دستگاه تراش سی ان سی

دستگاه سی ان سی تراش به دلیل توانایی در تولید سریع و انبوه قطعات استوانهای، گزینهای ایدهآل برای پروژههایی با حجم بالا و زمان محدود محسوب میشود. این دستگاهها به طور خاص برای ساخت قطعات گرد و استوانهای طراحی شدهاند و قادرند با سرعت بالا و در تعداد زیاد تولید کنند. از این رو، در صنایعی که به تولید انبوه قطعات استوانهای نیاز دارند، استفاده از تراش CNC بسیار اقتصادی و کارآمد است.

یکی دیگر از ویژگیهای برجسته این دستگاهها، دقت بالا در تولید است. تراشهای CNC میتوانند قطعات گرد را باکیفیت سطحی عالی و جزئیات دقیق تولید کنند، که این امر به ویژه در ساخت قطعات حساس و پیچیده اهمیت دارد.

علاوهبر این، یکی از مهمترین مزایای دستگاه CNC تراش، صرفه اقتصادی در تولید قطعات سری است. این دستگاهها به طور ویژه برای ساخت قطعات تکراری و سریال طراحی شدهاند و میتوانند با حفظ دقت و کیفیت، تعداد زیادی قطعه را در زمان کوتاه تولید کنند.

این ویژگیها باعث شده است که تراشهای CNC در صنایعی مانند خودروسازی، تولید ابزارهای دقیق و ساخت قطعات صنعتی انبوه نقش کلیدی داشته باشند. با توجه به توانایی این دستگاهها در تولید سریع و اقتصادی با حجم بالا، آنها به یکی از ابزارهای حیاتی در فرآیندهای تولید انبوه تبدیل شدهاند.

نحوه انتخاب دستگاه CNC مناسب برای پروژههای ماشینکاری

انتخاب دستگاه CNC مناسب به نوع قطعهای که قصد تولید آن را دارید بستگی دارد. اگر قطعه شما دارای طراحی پیچیده و هندسه خاصی باشد، دستگاههای CNC فرز گزینهای مناسب برای شما خواهند بود، چرا که این دستگاهها برای ساخت قطعات با برشهای دقیق و طراحیهای پیچیده ایدهآل هستند. اما اگر هدف شما تولید قطعات استوانهای و گرد با حجم تولید بالا باشد، دستگاههای CNC تراش بهترین انتخاب خواهند بود.

خدمات ماشینکاری فرز و تراش CNC

در حال حاضر، بسیاری از شرکتها خدمات ماشینکاری با استفاده از دستگاههای CNC فرز و تراش را به مشتریان خود ارائه میدهند. این خدمات شامل انجام عملیات ماشینکاری بر روی قطعات با استفاده از این دستگاهها است که با دقت بالا و به طور دقیق صورت میگیرد. این خدمات در صنایع گوناگونی همچون خودروسازی، هوافضا و تولید ابزارهای دقیق کاربرد فراوان دارند.

کاربردهای دستگاه CNC فرز

دستگاههای فرز CNC برای تولید قطعات پیچیده و دقیق بهکار میروند. این دستگاهها قادرند برشهای بسیار دقیق را بر روی سطوح صاف و پیچیده ایجاد کنند. از کاربردهای رایج این دستگاهها میتوان به ساخت قطعات صنعتی، ابزارهای دقیق و قطعات ویژه برای صنایع خودروسازی، پزشکی و هوافضا اشاره کرد.

کاربردهای دستگاه تراش CNC

دستگاههای CNC تراش عمدتاً برای تولید قطعات استوانهای و گرد مورد استفاده قرار میگیرند. این دستگاهها توانایی تولید قطعات با دقت بالا و سطوح صاف را دارند. از تراشهای CNC برای ساخت قطعاتی مانند شفتها، پیچها و لولهها بهرهبرداری میشود. علاوهبر این، در تولید قطعاتی که نیاز به حجم بالای تولید دارند، دستگاههای CNC تراش گزینه مناسبی به شمار میآیند.

نتیجهگیری

در نهایت، تفاوتهای اساسی میان دستگاههای CNC فرز و CNC تراش در نحوه حرکت ابزار، نوع قطعاتی که تولید میکنند و کاربردهای ویژه آنها نهفته است. دستگاههای CNC فرز برای ساخت قطعات پیچیده و مسطح با دقت بالا طراحی شدهاند، در حالی که دستگاههای CNC تراش بیشتر برای تولید قطعات استوانهای و گرد با حجم تولید بالا استفاده میشوند. انتخاب دستگاه مناسب به نوع پروژه و نیاز به دقت و حجم تولید بستگی دارد.

×

پشتیبانی در واتسپ

×

سوالات متداول

در این قسمت سوالات متداول کاربران جمع آوری شده است تا در صورتی که شما هم همین سوال را دارید پاسخ سوال خود را پیدا کنید

بازگشت

تماس