هزینه تولید قطعات فلزی با دستگاه CNC

در دنیای امروز، استفاده از تکنولوژیهای پیشرفته در تولید قطعات فلزی به یکی از اصلیترین عوامل موفقیت صنایع مختلف تبدیل شده است. دستگاه CNC (کنترل عددی کامپیوتری) یکی از برجستهترین ابزارهای مورد استفاده در این فرآیند است. این دستگاهها به طور ویژه در ماشینکاری قطعات فلزی مورد استفاده قرار میگیرند و توانستهاند سطح دقت و کیفیت تولید را به طرز چشمگیری افزایش دهند. در این مقاله قصد داریم به بررسی هزینه تولید قطعات فلزی با دستگاه CNC بپردازیم و عوامل تاثیرگذار بر این هزینهها را مورد تجزیه و تحلیل قرار دهیم.

دستگاه CNC و فرآیند ماشینکاری

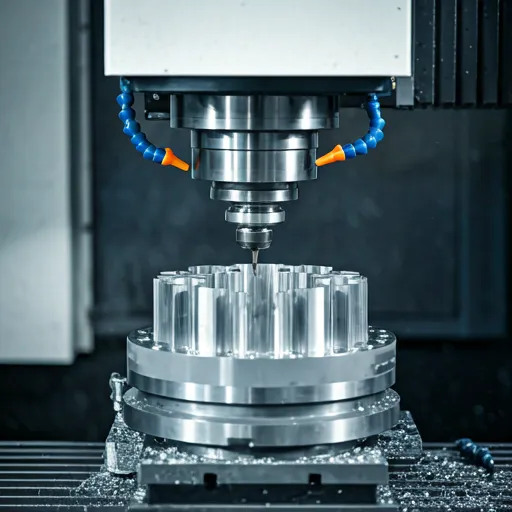

دستگاه CNC به عنوان یکی از ابزارهای پیشرفته در صنعت ماشینکاری، به ویژه برای تولید قطعات فلزی استفاده میشود. دستگاههای CNC با استفاده از نرمافزارهای خاص به حرکت دادن ابزارهای برش و تراش در راستایهای مختلف میپردازند. این دستگاهها میتوانند انواع عملیات مختلف را به صورت خودکار انجام دهند. برخی از انواع رایج دستگاههای CNC عبارتند از:

- دستگاه فرز CNC: این دستگاهها برای انجام عملیات فرزکاری در فلزات استفاده میشوند. دستگاه فرز CNC قادر به برش، حفاری، شکلدهی و حتی پرداخت سطح قطعات فلزی است.

- دستگاه تراش CNC: این نوع دستگاهها برای تراشکاری و تولید قطعات دایرهای شکل یا استوانهای طراحی شدهاند.

- دستگاه CNC فرز و تراش: برخی دستگاهها قابلیت انجام هر دو عملیات فرزکاری و تراشکاری را دارند که باعث افزایش انعطافپذیری در فرآیند تولید میشود.

عوامل تاثیرگذار بر هزینه تولید قطعات فلزی

هزینه تولید قطعات فلزی با دستگاه CNC به عوامل مختلفی بستگی دارد. در ادامه به برخی از این عوامل مهم پرداختهایم:

- نوع دستگاه CNC

نوع دستگاه CNC انتخابی یکی از اولین عواملی است که بر هزینه نهایی تولید تاثیر میگذارد. به طور کلی، دستگاههای فرز CNC نسبت به دستگاههای تراش CNC پیچیدگی و هزینه بالاتری دارند. این به دلیل توانایی دستگاههای فرز در انجام عملیات پیچیدهتر و دقیقتر است. همچنین دستگاههای دستگاه سی ان سی فرز قادر به انجام برشهای پیچیدهتر و تولید قطعات با جزئیات بالاتر هستند که نیازمند دقت و تجهیزات پیشرفتهتری میباشند.

- نوع و جنس مواد اولیه

یکی دیگر از عوامل تاثیرگذار بر هزینه تولید قطعات، نوع و جنس مادهای است که قرار است قطعه از آن ساخته شود. مواد فلزی مختلف ویژگیهای متفاوتی دارند و برخی از آنها سختتر و پردازش آنها دشوارتر است. بنابراین، در صورتی که از موادی همچون فولادهای ضد زنگ یا آلیاژهای خاص استفاده شود، هزینههای تولید نیز افزایش خواهد یافت.

- پیچیدگی طراحی قطعه

پیچیدگی طراحی قطعه فلزی نیز تاثیر زیادی بر هزینه تولید دارد. هر چه طراحی قطعه پیچیدهتر باشد، نیاز به دستگاههای پیشرفتهتر و زمان بیشتری برای تولید آن وجود خواهد داشت. خدمات ماشینکاری فرز CNC معمولاً برای قطعاتی که طراحی پیچیدهتری دارند مورد استفاده قرار میگیرند و این امر باعث افزایش هزینه تولید خواهد شد.

- زمان ماشینکاری

زمان ماشینکاری نیز به طور مستقیم بر هزینهها تاثیر میگذارد. دستگاههای CNC به دلیل قابلیت انجام عملیات به صورت خودکار، زمان کمتری نسبت به روشهای سنتی برای تولید قطعات صرف میکنند. با این حال، قطعات پیچیدهتر ممکن است نیاز به زمان بیشتری برای پردازش داشته باشند. همچنین، استفاده از دستگاههای CNC فرز برای تولید قطعات با دقت بالا ممکن است به زمان بیشتری نیاز داشته باشد.

- حجم تولید

در تولید قطعات فلزی، حجم سفارش نیز بر هزینه نهایی تاثیر میگذارد. در صورتی که تعداد قطعات تولیدی زیاد باشد، هزینههای تولید به طور قابل توجهی کاهش خواهد یافت. این به دلیل استفاده بهینهتر از منابع و تجهیزات است. از طرف دیگر، در سفارشات کوچکتر، هزینههای تولید ممکن است به علت تنظیمات اولیه دستگاه و زمان راهاندازی بیشتر باشد.

مزایای استفاده از دستگاه CNC در تولید قطعات فلزی

استفاده از دستگاه CNC برای تولید قطعات فلزی مزایای زیادی دارد که باعث افزایش تقاضا برای این فناوری در صنایع مختلف شده است:

- دقت و کیفیت بالا: دستگاههای CNC میتوانند عملیات را با دقت بسیار بالایی انجام دهند که این امر به کاهش ضایعات و افزایش کیفیت محصولات نهایی منجر میشود.

- انعطافپذیری: دستگاههای دستگاه CNC فرز و دستگاه تراش CNC قادر به انجام عملیات مختلف بر روی انواع قطعات فلزی هستند. این دستگاهها میتوانند با یک تغییر ساده در برنامهنویسی، عملیات متفاوتی را انجام دهند.

- سرعت بالا: دستگاههای CNC سرعت بالاتری نسبت به روشهای سنتی دارند و میتوانند به طور پیوسته عملیات را انجام دهند.

- کاهش خطاهای انسانی: با استفاده از دستگاههای CNC، نیاز به دخالت انسانی برای تنظیمات و برشها کاهش مییابد، که این امر خطاهای انسانی را به حداقل میرساند.

چطور هزینه تولید را کاهش دهیم؟

برای کاهش هزینه تولید قطعات فلزی با دستگاه CNC، میتوان چندین روش را امتحان کرد:

- انتخاب دستگاه مناسب

انتخاب دستگاه CNC مناسب بسته به نیاز تولید میتواند تاثیر زیادی در کاهش هزینهها داشته باشد. به عنوان مثال، استفاده از دستگاه سی ان سی فرز برای قطعاتی که نیاز به عملیات پیچیده ندارند میتواند هزینهها را کاهش دهد.

- استفاده از نرم افزارهای بهینه سازی

با استفاده از نرمافزارهای خاصی میتوان به بهینهسازی فرآیند ماشینکاری پرداخت و زمان تولید را کاهش داد. این نرمافزارها میتوانند به کاهش تعداد حرکتهای غیرضروری دستگاه و بهبود کیفیت تولید کمک کنند.

- افزایش حجم تولید

همانطور که اشاره شد، با افزایش حجم تولید، هزینهها کاهش مییابد. بنابراین، اگر امکان افزایش حجم سفارشات وجود داشته باشد، میتوان از این طریق هزینههای تولید را کاهش داد.

- انتخاب مواد اولیه مقرون به صرفه

انتخاب مواد اولیه مقرون به صرفه اما با کیفیت نیز میتواند به کاهش هزینه تولید کمک کند. به عنوان مثال، استفاده از فلزات ارزانتر یا آلیاژهایی که آسانتر ماشینکاری میشوند میتواند هزینههای تولید را کاهش دهد.

در نهایت، تولید قطعات فلزی با دستگاه CNC به دلیل دقت، سرعت و کیفیت بالای آنها به یک انتخاب محبوب در صنایع مختلف تبدیل شده است. اگرچه هزینههای اولیه استفاده از دستگاههای CNC ممکن است بالاتر باشد، اما با توجه به مزایای آنها، میتوان به راحتی این هزینهها را با کاهش ضایعات، افزایش کیفیت و سرعت تولید جبران کرد. با انتخاب دستگاه مناسب، بهینهسازی فرآیندها و افزایش حجم تولید، میتوان هزینه تولید قطعات فلزی را کاهش داده و به سودآوری بیشتری دست یافت.