مراحل و ابزارهای کالیبراسیون محور دستگاه CNC

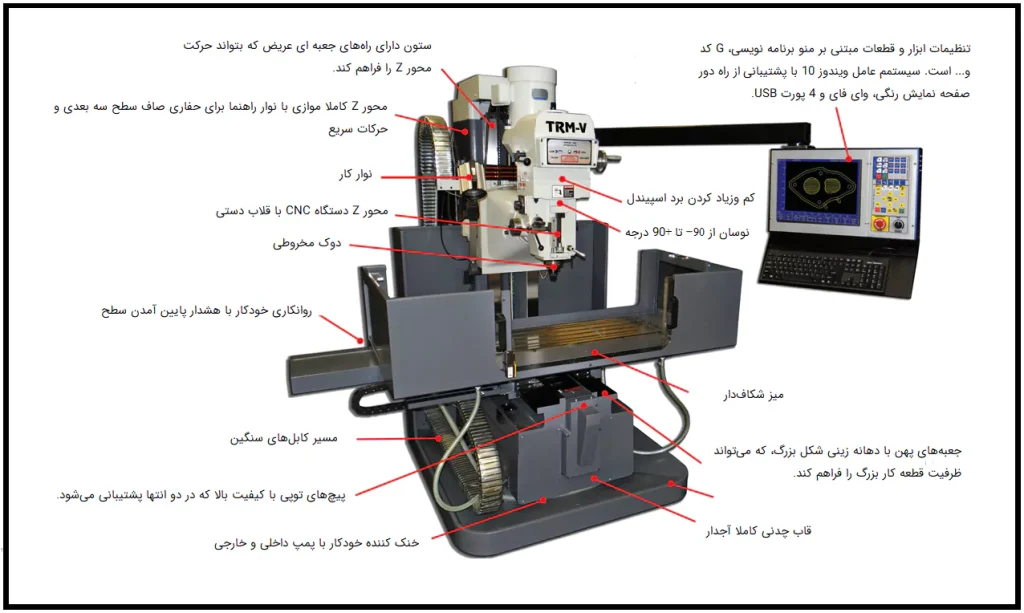

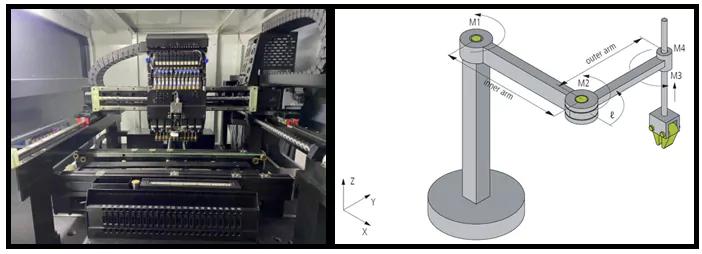

دستگاه CNC (کنترل عددی کامپیوتری) یکی از پیشرفتهترین و پرکاربردترین ابزارهای ماشینکاری در صنعت است. این دستگاهها با استفاده از فناوریهای پیشرفته و سیستمهای کنترلی دقیق، قادر به انجام عملیات مختلفی مانند تراشکاری، فرزکاری، سوراخکاری و حتی پیچکاری هستند. دستگاههای CNC مانند دستگاه فرز CNC و دستگاه تراش CNC بهمنظور تولید قطعات دقیق و پیچیده در صنایع مختلف از جمله خودروسازی، هوافضا، پزشکی و ماشینآلات صنعتی بهکار میروند.

یکی از اساسیترین پارامترهایی که بر دقت عملکرد دستگاههای CNC تأثیرگذار است، کالیبراسیون محورهای دستگاه میباشد. کالیبراسیون دقیق دستگاه CNC فرز و دستگاه CNC تراش میتواند منجر به کاهش خطاهای تولید و بهبود کیفیت قطعات تولیدی شود. این فرآیند میتواند بر سرعت و کارایی دستگاه تأثیرگذار باشد و هزینههای ناشی از تعمیرات و ضایعات را کاهش دهد. در این مقاله، به بررسی مراحل مختلف کالیبراسیون دستگاه CNC و ابزارهایی که برای این کار استفاده میشوند، پرداخته میشود. همچنین، اهمیت کالیبراسیون در دستگاههای فرز CNC و تراش CNC و تأثیر آن بر کیفیت و دقت قطعات تولیدی توضیح داده خواهد شد.

اهمیت کالیبراسیون دستگاه CNC

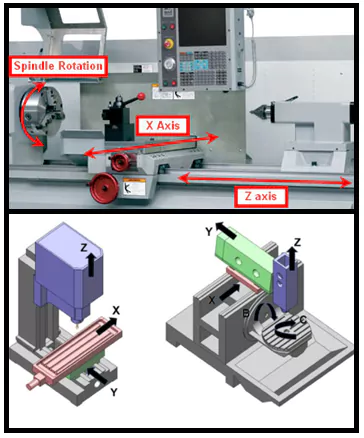

دستگاه CNC شامل مجموعهای از محورهایی است که برای انجام عملیات مختلف حرکت میکنند. در دستگاههای فرز CNC، معمولاً سه محور اصلی X، Y و Z وجود دارند که حرکات دستگاه را در جهتهای مختلف کنترل میکنند. در دستگاه تراش CNC، محورهای اصلی X و Z برای انجام عملیات تراشکاری استفاده میشوند. از آنجایی که دستگاههای CNC برای تولید قطعات دقیق بهکار میروند، کالیبراسیون صحیح محورهای دستگاه ضروری است تا از تولید قطعاتی با ابعاد نادرست یا دارای خطاهای پیچیده جلوگیری شود.

کالیبراسیون دستگاه CNC نهتنها برای افزایش دقت و کیفیت قطعات تولیدی ضروری است، بلکه برای طول عمر بیشتر دستگاه و کاهش هزینههای ناشی از تعمیرات و تنظیمات مکرر نیز اهمیت دارد. بدون کالیبراسیون صحیح، دستگاههای CNC نمیتوانند عملکرد بهینه خود را داشته باشند و تولیدات با دقت لازم حاصل نمیشود.

بررسی مراحل کالیبراسیون دستگاه CNC

کالیبراسیون دستگاه CNC فرز و تراش معمولاً شامل چندین مرحله مهم است که در هر مرحله از ابزارهای مختلفی برای اندازهگیری و تنظیم دقیق محورهای دستگاه استفاده میشود. این مراحل عبارتند از:

مرحله اول: بررسی وضعیت کلی دستگاه

قبل از شروع کالیبراسیون، باید دستگاه CNC بهطور کامل بررسی شود. این شامل بررسی قطعات مکانیکی و سیستمهای الکترونیکی است. اگر هر یک از اجزاء دستگاه خراب یا آسیبدیده باشد، کالیبراسیون ممکن است بهدرستی انجام نشود. بررسی وضعیت کلی دستگاه بهعنوان اولین گام از اهمیت بالایی برخوردار است.

چک لیست بررسی وضعیت دستگاه CNC:

- بررسی اتصالات مکانیکی (گیرهها، پیچها، و شفتها)

- بررسی سیستمهای الکترونیکی و سیمکشی

- بررسی سلامت موتورهای دستگاه

- ارزیابی وضعیت سیستمهای هیدرولیک و پنوماتیک

مرحله دوم: انتخاب ابزار مناسب برای کالیبراسیون

انتخاب ابزارهای دقیق برای کالیبراسیون دستگاه CNC از اهمیت بسیاری برخوردار است. ابزارهای مختلفی برای انجام کالیبراسیون وجود دارند که از آنها میتوان به پروبها، گیجهای دیجیتال و سیستمهای کالیبراسیون خودکار اشاره کرد. هر یک از این ابزارها بهطور خاص برای اندازهگیری و تنظیم دقیق محورهای دستگاه استفاده میشوند.

ابزارهای رایج برای کالیبراسیون دستگاه CNC:

کالیبراسیون دستگاه CNC فرز و تراش معمولاً شامل چندین مرحله مهم است که در هر مرحله از ابزارهای مختلفی برای اندازهگیری و تنظیم دقیق محورهای دستگاه استفاده میشود. این مراحل عبارتند از:

مرحله اول: بررسی وضعیت کلی دستگاه

قبل از شروع کالیبراسیون، باید دستگاه CNC بهطور کامل بررسی شود. این شامل بررسی قطعات مکانیکی و سیستمهای الکترونیکی است. اگر هر یک از اجزاء دستگاه خراب یا آسیبدیده باشد، کالیبراسیون ممکن است بهدرستی انجام نشود. بررسی وضعیت کلی دستگاه بهعنوان اولین گام از اهمیت بالایی برخوردار است.

چک لیست بررسی وضعیت دستگاه CNC:

- بررسی اتصالات مکانیکی (گیرهها، پیچها، و شفتها)

- بررسی سیستمهای الکترونیکی و سیمکشی

- بررسی سلامت موتورهای دستگاه

- ارزیابی وضعیت سیستمهای هیدرولیک و پنوماتیک

مرحله دوم: انتخاب ابزار مناسب برای کالیبراسیون

انتخاب ابزارهای دقیق برای کالیبراسیون دستگاه CNC از اهمیت بسیاری برخوردار است. ابزارهای مختلفی برای انجام کالیبراسیون وجود دارند که از آنها میتوان به پروبها، گیجهای دیجیتال و سیستمهای کالیبراسیون خودکار اشاره کرد. هر یک از این ابزارها بهطور خاص برای اندازهگیری و تنظیم دقیق محورهای دستگاه استفاده میشوند.

| ابزار کالیبراسیون | کاربردها |

| پروبهای اندازهگیری | اندازهگیری دقیق موقعیت و تنظیم محورهای دستگاه |

| گیجهای دیجیتال | اندازهگیری ابعاد قطعات و بررسی دقت حرکت محورها |

| سیستمهای کالیبراسیون خودکار | انجام کالیبراسیون خودکار دستگاه بهطور دقیق |

| شابلونهای اندازهگیری | بررسی صحت ابعاد و موقعیت محورهای دستگاه |

مرحله سوم: تنظیم دقیق محورهای دستگاه

پس از انتخاب ابزار مناسب، نوبت به تنظیم دقیق محورهای دستگاه CNC میرسد. در دستگاههای CNC فرز، محورهای X، Y و Z باید بهدرستی تنظیم شوند. همچنین در دستگاههای CNC تراش، محورهای X و Z باید بهطور دقیق تنظیم شوند تا حرکت صحیح دستگاه و دقت بالای تولید قطعات حاصل شود.

مراحل تنظیم دقیق محورهای دستگاه CNC:

- بررسی مقیاسهای حرکتی هر محور

- تنظیم موقعیت دقیق هر محور با استفاده از ابزارهای اندازهگیری

- تنظیم نرمافزاری دستگاه بهمنظور هماهنگ کردن حرکت محورهای مختلف

مرحله چهارم: انجام آزمایشات و بررسی نتایج

پس از تنظیم دقیق محورهای دستگاه CNC، باید دستگاه تحت آزمایشات مختلف قرار گیرد. این آزمایشات بهمنظور بررسی دقت حرکات محورهای دستگاه و اندازهگیری ابعاد قطعات تولیدی انجام میشود. اگر دستگاه در این آزمایشات بهدرستی عمل کرد، میتوان آن را بهعنوان یک دستگاه کالیبره شده در نظر گرفت.

آزمایشات مورد استفاده:

- تولید قطعات نمونه و اندازهگیری ابعاد آنها

- بررسی صحت موقعیت و حرکات محورهای مختلف

- استفاده از گیجها و پروبهای دیجیتال برای بررسی دقت ابعادی قطعات تولیدی

مرحله پنجم: تنظیم مجدد دستگاه در صورت نیاز

اگر در مرحله آزمایشات مشکلاتی مشاهده شود، باید تنظیمات دستگاه مجدداً بررسی و اصلاح شوند. این اصلاحات میتوانند شامل تنظیمات نرمافزاری یا مکانیکی دستگاه باشند. کالیبراسیون باید تا زمانی ادامه یابد که دستگاه قادر به تولید قطعات با دقت بالا و بدون خطا باشد.

چک لیست تنظیم مجدد دستگاه:

- بررسی و اصلاح تنظیمات نرمافزاری

- تنظیم دقیق محورهای دستگاه

- ارزیابی مجدد دقت و صحت حرکت محورهای دستگاه

ابزارهای کالیبراسیون دستگاه CNC

1. پروبهای اندازهگیری

پروبهای اندازهگیری بهعنوان یکی از ابزارهای کلیدی در کالیبراسیون دستگاههای CNC استفاده میشوند. این ابزارها بهطور خودکار موقعیت محورهای دستگاه را اندازهگیری میکنند و اطلاعات را به نرمافزار منتقل میکنند تا تنظیمات دستگاه انجام شود.

2. گیجهای دیجیتال

گیجهای دیجیتال بهطور دستی برای اندازهگیری ابعاد قطعات و بررسی دقت حرکت محورهای دستگاه استفاده میشوند. این ابزارها دارای دقت بالایی هستند و معمولاً برای اندازهگیری دقیق ابعاد قطعات و بررسی میزان انحراف محورها از استانداردها بهکار میروند.

3. سیستمهای کالیبراسیون خودکار

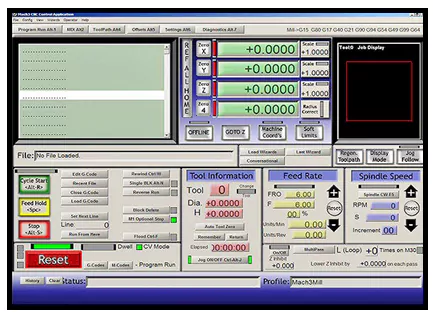

سیستمهای کالیبراسیون خودکار بهطور اتوماتیک فرآیند کالیبراسیون دستگاه CNC را انجام میدهند. این سیستمها شامل پروبها، سنسورها و نرمافزارهای هوشمند هستند که میتوانند بهطور خودکار تنظیمات دستگاه را انجام دهند و آن را بهطور دقیق کالیبره کنند.

4. شابلونها و ابزارهای اندازهگیری

شابلونها و ابزارهای اندازهگیری دقیق معمولاً برای کالیبراسیون دستی دستگاه CNC بهکار میروند. این ابزارها کمک میکنند تا صحت و دقت ابعاد قطعات و موقعیت محورهای دستگاه بررسی شود.

اثرات کالیبراسیون دقیق بر عملکرد دستگاه CNC

کالیبراسیون دقیق دستگاههای CNC فرز و تراش میتواند تأثیرات زیادی بر عملکرد دستگاه و کیفیت قطعات تولیدی داشته باشد. این تأثیرات شامل:

- دقت بالا: کالیبراسیون دقیق موجب تولید قطعات با ابعاد دقیق میشود.

- کاهش خطا: با تنظیم صحیح محورهای دستگاه، خطاهای تولید کاهش مییابند.

- افزایش عمر دستگاه: کالیبراسیون صحیح باعث کاهش فشار بر قطعات دستگاه و افزایش عمر مفید آن میشود.

- کاهش هزینههای تولید: با کاهش ضایعات و خطاهای تولید، هزینههای تولید کاهش مییابد.

- بهبود کیفیت قطعات: کالیبراسیون دقیق دستگاه CNC به تولید قطعات با کیفیت بالاتر کمک میکند.

کالیبراسیون دستگاههای CNC فرز و تراش از اهمیت بالایی برخوردار است و میتواند تأثیر زیادی بر دقت، کیفیت و کارایی تولید قطعات داشته باشد. با استفاده از ابزارهای دقیق و انجام مراحل کالیبراسیون بهطور صحیح، میتوان از دستگاههای CNC بیشترین بهرهبرداری را انجام داد و از تولید قطعات با خطا و ضایعات جلوگیری کرد. در نهایت، کالیبراسیون منظم و دقیق دستگاه CNC باعث بهبود عمر مفید دستگاه و کاهش هزینههای تولید خواهد شد.

اگر بهدنبال خدمات حرفهای ماشینکاری فرز CNC یا تراش CNC با دقت بالا هستید، شرکت خلیج cnc آماده است تا با استفاده از دستگاههای پیشرفته و کارشناسان مجرب، خدمات کالیبراسیون و ماشینکاری دقیق را به شما ارائه دهد. برای اطلاعات بیشتر و بهرهمندی از خدمات ما، با ما تماس بگیرید و از مشاوره رایگان برخوردار شوید.