ساختار دستگاه CNC فرز و اهمیت آن در صنایع

ساختار دستگاه CNC فرز به عنوان یک تکنولوژی پیشرفته در صنعت تولید، شامل مجموعه ای از اجزای مکانیکی، الکتریکی و نرم افزاری است که در کنار هم، توانایی انجام فرآیندهای پیچیده ای مانند برش، تراش، سوراخ کاری، حکاکی و سنگ زنی را با دقت بسیار بالا فراهم می آورد. دستگاه های CNC فرز، از سیستم کنترل عددی کامپیوتری برای دریافت دستورات از نرم افزارهای طراحی استفاده می کنند و این دستورات را به حرکت های دقیق و کارا در دستگاه تبدیل می کنند. این فرآیند به ویژه در صنایعی نظیر خودروسازی، صنایع هوافضا، و صنایع تولید تجهیزات دقیق کاربرد دارد.

اهمیت ساختار دستگاه CNC فرز در صنایع:

- دقت و کیفیت بالا: یکی از اصلی ترین مزایای دستگاه های CNC فرز دقت بسیار بالای آن ها در تولید قطعات است که به دلیل ساختار پیچیده و سیستم کنترل پیشرفته حاصل می شود.

- افزایش سرعت تولید: با استفاده از این دستگاه ها می توان عملیات برش و تراش را با سرعت بالا انجام داد و زمان تولید را به حداقل رساند.

- کاهش ضایعات: طراحی ساختاری دقیق و کنترل شده، باعث کاهش خطاهای انسانی و ضایعات تولید می شود.

در نهایت، ساختار دستگاه CNC فرز نه تنها در افزایش بهره وری تولید بلکه در تضمین کیفیت محصولات نهایی نیز تأثیرگذار است.

اجزای اصلی دستگاه CNC فرز - شناسایی و بررسی اجزا

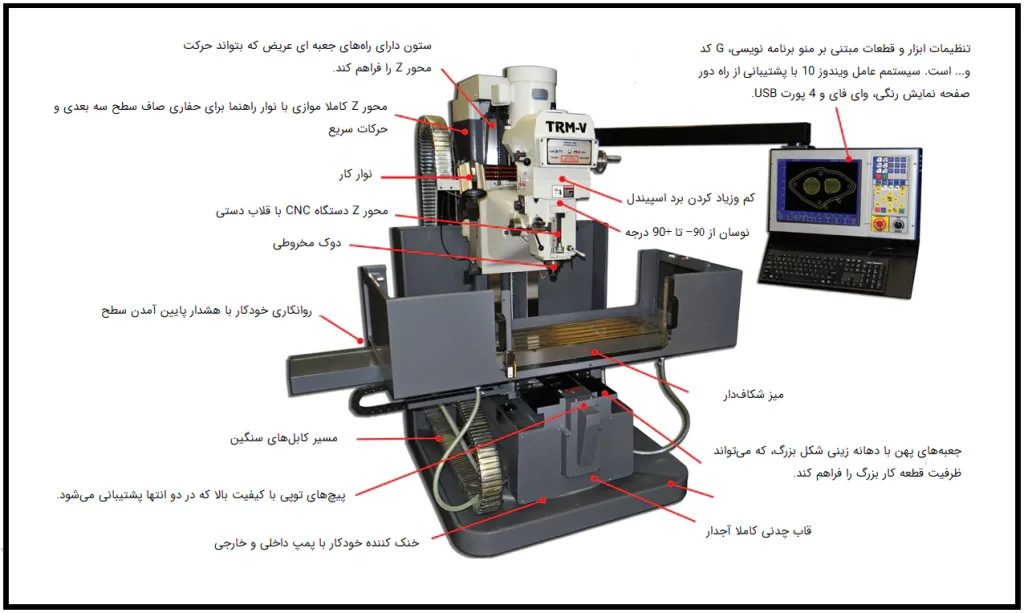

ساختار دستگاه CNC فرز از اجزای مختلفی تشکیل شده است که هر یک از این اجزا نقش خاصی در عملکرد دستگاه دارند. ساختار دستگاه CNC فرز شامل اجزای مکانیکی (مانند اسپیندل، محورهای حرکتی، و بدنه) و اجزای الکتریکی (مانند سیستم کنترل و موتورهای الکتریکی) است. در این بخش، به بررسی اجزای مختلف این دستگاه پرداخته می شود.

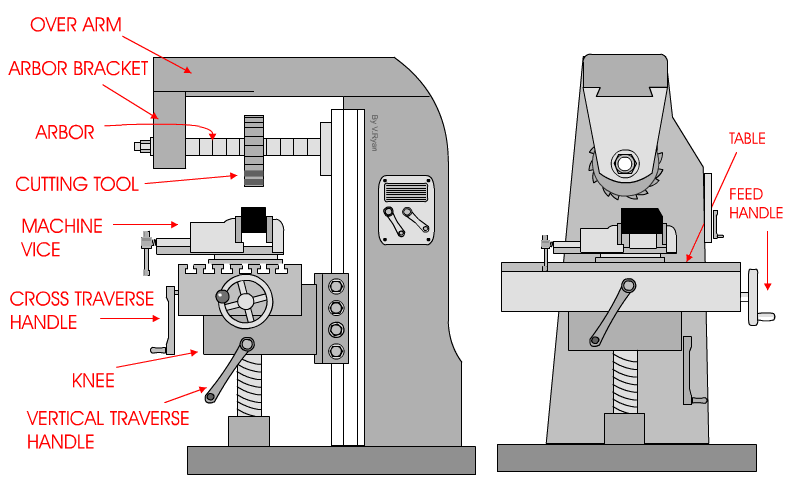

- بدنه (Frame): بدنه دستگاه ساختار اصلی دستگاه CNC فرز را تشکیل می دهد و وظیفه تحمل تمام نیروهای ناشی از عملیات برش و حرکت های مختلف را بر عهده دارد. این بدنه معمولاً از جنس فولاد یا آلومینیوم ساخته می شود و باید به اندازه کافی مقاوم باشد تا تغییر شکل ندهد.

- اسپیندل (Spindle): اسپیندل بخش اصلی دستگاه است که ابزار برش را به چرخش درمی آورد. این قطعه باید دارای قدرت و دقت بالایی باشد تا در سرعت های بالا و تحت فشار زیاد عملکرد مطلوبی داشته باشد. سرعت چرخش اسپیندل معمولاً بین 1,000 تا 30,000 دور در دقیقه متغیر است.

- میز کار (Table): میز کار قسمتی است که قطعه کار روی آن قرار می گیرد. این میز می تواند در جهت های مختلف حرکت کند تا موقعیت قطعه کار را برای انجام عملیات مختلف تنظیم کند. برخی از میزها به صورت افقی و برخی دیگر به صورت عمودی حرکت می کنند.

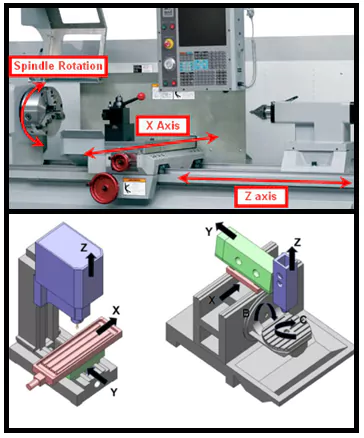

- محورهای حرکتی (Axes): حرکت ابزار و قطعه کار در دستگاه CNC فرز معمولاً در سه محور X، Y و Z انجام می شود. در دستگاه های پیشرفته تر، می توان از محورهای اضافی برای انجام عملیات پیچیده تر استفاده کرد.

جدول اجزای اصلی دستگاه CNC فرز

| جزء | توضیحات |

| بدنه | ساختار اصلی دستگاه که تمامی اجزا روی آن نصب می شوند. |

| اسپیندل | مسئول چرخاندن ابزار و ایجاد حرکت در فرآیندهای برش. |

| میز کار | قطعه کار روی این میز قرار می گیرد و حرکت می کند. |

| محورهای حرکتی | جهت حرکت ابزار را کنترل می کنند و معمولاً شامل 3 یا 5 محور هستند. |

| سیستم کنترلی | نرم افزاری که دستورات را به دستگاه می دهد. |

| سنسورها | برای اندازه گیری دقیق ابعاد و موقعیت قطعه استفاده می شوند. |

سیستم کنترلی دستگاه CNC فرز - قلب تپنده دستگاه

سیستم کنترلی در ساختار دستگاه CNC فرز، بخش مهمی از ساختار آن است که تمام عملیات های دستگاه را مدیریت و هدایت می کند. سیستم کنترل عددی کامپیوتری (CNC) به دستگاه دستور می دهد که چگونه حرکت کند و چه عملیاتی را انجام دهد. سیستم کنترلی معمولاً از دو قسمت سخت افزاری و نرم افزاری تشکیل شده است.

- سیستم های کنترل ابتدایی (Basic Controllers): این سیستم ها به طور معمول در دستگاه های ارزان تر و با عملکرد کمتر به کار می روند. این سیستم ها از الگوریتم های ساده تری برای حرکت ابزار استفاده می کنند و امکان کنترل پیشرفته تری ندارند.

- سیستم های کنترل پیشرفته (Advanced Controllers): این سیستم ها قابلیت های پیچیده تری دارند و می توانند دستگاه های چندمحوره را کنترل کنند. سیستم های پیشرفته به ویژه برای عملیات های پیچیده تر مورد استفاده قرار می گیرند.

- برنامه نویسی G-code: برنامه نویسی دستگاه های CNC به وسیله G-code انجام می شود که زبان استاندارد برای تعریف مسیرهای حرکتی ابزار و پارامترهای دیگر است.

- کنترل دقیق: سیستم کنترلی قادر است به طور دقیق موقعیت ابزار و قطعه کار را کنترل کرده و در نتیجه دقت تولید را افزایش دهد.

- پشتیبانی از نرم افزارهای CAD/CAM: این سیستم ها می توانند با نرم افزارهای طراحی مانند CAD و نرم افزارهای CAM که برای تولید دستورالعمل های CNC استفاده می شوند، هماهنگ شوند.

موتورهای حرکت دهنده در ساختار دستگاه CNC فرز

موتورهای حرکت دهنده بخش های مکانیکی در ساختار دستگاه CNC فرز را به حرکت در می آورند. این موتورهای الکتریکی به وسیله سیستم کنترلی دستورات را دریافت کرده و آن ها را به حرکت فیزیکی تبدیل می کنند. این حرکت ها به ابزار و قطعه کار اجازه می دهد که در موقعیت های مختلف قرار گیرند و عملیات برش یا تراش را انجام دهند.

- موتورهای سرو (Servo Motors): این موتورها معمولاً در دستگاه های CNC پیشرفته به کار می روند. موتورهای سرو قادر به کنترل دقیق موقعیت، سرعت و شتاب هستند. این ویژگی ها موجب دقت بالای دستگاه در عملیات های پیچیده می شوند.

- موتورهای پله ای (Step Motors): این موتورها در دستگاه های CNC ارزان تر و کم دقت تر استفاده می شوند. موتورهای پله ای به طور گام به گام حرکت می کنند و از نظر دقت کمتری نسبت به موتورهای سرو دارند.

ویژگی های موتورهای سرو:

- کنترل دقیق: این موتورها قابلیت کنترل دقیق موقعیت دارند و قادر به انجام حرکت های روان و با سرعت بالا هستند.

- پاسخ دهی سریع: موتورهای سرو قادر به تغییر سرعت و جهت حرکت به سرعت و بدون خطا هستند.

نقش اسپیندل در عملکرد و دقت دستگاه CNC فرز

اسپیندل یکی از مهم ترین اجزا در ساختار دستگاه CNC فرز است که ابزار را به حرکت در می آورد. این قطعه تحت فشار زیادی قرار دارد و باید توانایی چرخش با سرعت بالا را داشته باشد. سرعت و دقت عملکرد اسپیندل تأثیر زیادی بر کیفیت فرآیند برش دارد.

ویژگی های اسپیندل:

- سرعت چرخش بالا: اسپیندل ها قادر به چرخش با سرعت های بسیار بالا هستند، که می تواند به 30,000 دور در دقیقه برسد.

- قدرت و کارایی: اسپیندل ها باید توان بالایی داشته باشند تا در برابر فشارهای ناشی از عملیات برش و تراش مقاومت کنند.

- دقت بالا: اسپیندل باید توانایی حفظ دقت در سرعت های مختلف را داشته باشد تا سطح قطعه کار با دقت بالا تراشیده شود.

سیستم های راهبری و ریلی در ساختار دستگاه CNC فرز

سیستم های راهبری و ریلی در ساختار دستگاه CNC فرز برای حرکت دقیق و بی صدای قطعات مختلف دستگاه به کار می روند. این سیستم ها از ریل ها و گایدها برای هدایت دقیق قطعه کار و ابزار استفاده می کنند. یکی از مهم ترین ویژگی های این سیستم ها کاهش اصطکاک و ارتعاشات است تا حرکت ابزار و قطعه کار با دقت بیشتری انجام شود.

انواع سیستم های راهبری:- ریل های خطی: این ریل ها برای حرکت دقیق در جهات مختلف طراحی شده اند و اصطکاک کمی دارند.

- لینیر گایدها: این سیستم ها برای هدایت ابزار و قطعه کار به صورت دقیق و با سرعت بالا طراحی شده اند.

- دقت بالا: این سیستم ها باعث می شوند تا حرکت ابزار به طور دقیق در جهات مختلف انجام شود.

- کاهش اصطکاک: با استفاده از گایدهای دقیق، اصطکاک در حرکت های خطی کاهش می یابد.

واحدهای اندازه گیری و سنسورها در ساختار دستگاه CNC فرز

سنسورها و سیستم های اندازه گیری در دستگاه CNC فرز برای کنترل دقیق ابعاد و موقعیت قطعه کار استفاده می شوند. این سنسورها می توانند بازخوردهای آنی به سیستم کنترلی ارسال کرده و دستگاه را در مسیر درست نگه دارند.

انواع سنسورها:- سنسورهای موقعیت: برای تشخیص موقعیت دقیق ابزار و قطعه کار استفاده می شوند.

- سنسورهای دما: برای نظارت بر دمای ابزار و قطعه کار، که می تواند تأثیر زیادی بر دقت فرآیند داشته باشد.

- سنسورهای فشار: این سنسورها به طور خاص برای نظارت بر فشار وارده به قطعه کار و ابزار به کار می روند.

چگونگی ارتباط اجزای مختلف در ساختار دستگاه CNC فرز

ساختار دستگاه CNC فرز به گونه ای طراحی شده است که تمامی اجزا به طور هماهنگ و کارا با یکدیگر عمل کنند. ارتباط صحیح میان سیستم کنترلی، موتورهای حرکت دهنده، اسپیندل ها، سیستم های راهبری و سنسورها موجب عملکرد دقیق دستگاه می شود.

روند ارتباط اجزا:- سیستم کنترلی: سیستم کنترل دستوراتی را از نرم افزار دریافت کرده و به اجزای مختلف دستگاه ارسال می کند.

- موتورهای حرکت دهنده: این موتورها حرکات فیزیکی ابزار و قطعه کار را بر اساس دستورات سیستم کنترلی هدایت می کنند.

این بخش ها تحت کنترل سیستم کنترلی به حرکت درمی آیند و عملیات برش را انجام می دهند.

طراحی بدنه و ساختار دستگاه CNC فرز - تأثیر بر دقت و استحکام

طراحی بدنه دستگاه CNC فرز باید به گونه ای باشد که قادر به تحمل نیروهای وارده از عملیات های برش و تراش باشد. بدنه های دستگاه معمولاً از مواد مقاوم مانند فولاد ساخته می شوند تا تغییر شکل ندهند و در نتیجه دقت دستگاه کاهش نیابد.

ویژگی های طراحی بدنه:- مقاومت در برابر ارتعاشات: بدنه باید به گونه ای طراحی شود که ارتعاشات حین برش را کاهش دهد.

- استحکام بالا: بدنه باید قادر به تحمل نیروهای زیاد و فشارهای عملیاتی باشد.

نگهداری و تعمیرات ساختار دستگاه CNC فرز - اهمیت در حفظ کارایی

نگهداری صحیح و تعمیرات منظم دستگاه CNC فرز، به ویژه در بخش های حساس مانند اسپیندل، موتورهای حرکت دهنده و سیستم های کنترلی، برای حفظ عملکرد بهینه آن بسیار اهمیت دارد. انجام بازرسی های دوره ای می تواند از خرابی های غیرمنتظره جلوگیری کند و عمر مفید دستگاه را افزایش دهد.

مراحل نگهداری:

- بازبینی دوره ای: بررسی و تست اجزا مختلف دستگاه.

- تعویض قطعات مصرفی: تعویض ابزارهای فرسوده و اسپیندل ها برای جلوگیری از کاهش کیفیت تولید.

- تمیزکاری و روغن کاری: انجام این اقدامات برای کاهش سایش و افزایش عمر دستگاه بسیار حیاتی است.