ویژگی های خاص فولاد زنگ نزن در فرآیند ماشین کاری فولاد

فولاد ضد زنگ یا استنلس استیل یکی از محبوب ترین آلیاژهای صنعتی است که به خاطر مقاومت بالا در برابر خوردگی و خواص مکانیکی مناسب، در صنایع مختلف کاربرد فراوانی دارد. اما وقتی نوبت به «ماشین کاری فولاد» می رسد، فولاد ضد زنگ چالش های خاصی را پیش روی تولیدکنندگان می گذارد.

چرا ماشین کاری فولاد ضد زنگ سخت تر است؟- چقرمگی بالا: فولاد زنگ نزن به خاطر ساختار آستنیتی خود بسیار چقرمه و انعطاف پذیر است. این باعث می شود در حین براده برداری، براده ها به شکل بلند و چسبنده تولید شوند که احتمال گره خوردن در ابزار را افزایش می دهد.

- سختی حرارتی: فولادهای زنگ نزن در دماهای بالا سخت تر می شوند، یعنی ابزار در تماس با قطعه سریع تر داغ و فرسوده می شود.

- ضریب انبساط حرارتی بالا: این ویژگی باعث می شود که در حین ماشین کاری، ابعاد قطعه تغییر کند و دقت کاهش یابد.

- چسبندگی بالا: براده ها به دلیل ماهیت شیمیایی استنلس استیل، به راحتی به لبه های ابزار چسبیده و باعث خوردگی و سایش بیشتر ابزار می شوند.

- نیاز به انتخاب پارامترهای دقیق ماشین کاری

- استفاده از ابزارهای خاص و روانکارهای قوی

- تنظیم سرعت و میزان پیشروی متناسب با نوع فولاد

تفاوت ماشین کاری فولاد ضد زنگ با فولاد معمولی

ماشین کاری فولاد ضد زنگ با فولاد معمولی تفاوت های بنیادی دارد. شناخت این تفاوت ها باعث می شود که مهندسان و اپراتورها بهترین نتیجه را از فرآیند تولید بگیرند.

| ویژگی | فولاد معمولی | فولاد ضد زنگ (استنلس استیل) |

| سختی | پایین تر | بالاتر و تغییرات زیاد با دما |

| چقرمگی | کمتر | بیشتر، باعث پیچیدگی براده برداری |

| حرارت تولیدی | کمتر | بیشتر و دشوار در دفع حرارت |

| سرعت برش | بالاتر | پایین تر برای حفظ عمر ابزار |

| سایش ابزار | کمتر | بالاتر به دلیل چسبندگی و سختی حرارتی |

| کیفیت سطح نهایی | بهتر در سرعت بالا | نیاز به مراقبت بیشتر در تنظیم پارامترها |

در «ماشین کاری فولاد ضد زنگ»، باید سرعت برش کاهش یابد، خنک کننده های مؤثرتر استفاده شود و ابزارهای با پوشش مقاوم به حرارت و سایش به کار روند تا کیفیت و عمر ابزار حفظ شود.

بهترین گریدهای فولاد ضد زنگ برای ماشین کاری فولاد

در انتخاب نوع فولاد برای ماشین کاری، گرید فولاد زنگ نزن اهمیت بسیاری دارد. برخی گریدها به دلیل افزودنی های خاص و ساختار شیمیایی، کار با آن ها ساده تر است.

گریدهای پیشنهادی و ویژگی ها:| گرید | نوع ساختار | ویژگی ماشین کاری | کاربرد معمول |

| 303 | آستنیتی | بهترین قابلیت ماشین کاری به علت گوگرد افزوده | قطعات دقیق و پرکاربرد |

| 416 | مارتنزیتی | ماشین کاری آسان تر به دلیل ساختار سخت و مقاوم | شیرآلات، پیچ ها |

| 430F | فریتی | قابل ماشین کاری متوسط، مناسب قطعات ساده | کاربردهای عمومی |

| 304 و 316 | آستنیتی | سخت تر در ماشین کاری ولی مقاوم تر در خوردگی | صنایع غذایی، پزشکی |

نکته: انتخاب گرید مناسب به نوع کاربرد، هزینه و امکانات دستگاه وابسته است.

چه ابزارهایی برای ماشین کاری فولاد ضد زنگ مناسب ترند؟

ابزار ماشین کاری نقش حیاتی در موفقیت فرایند دارد. انتخاب ابزار مناسب باعث افزایش عمر قطعه کار و کاهش هزینه ها می شود.

ابزارهای پیشنهادی:- کرباید تنگستن (Carbide): بهترین گزینه برای ماشین کاری فولاد زنگ نزن به دلیل سختی بالا و مقاومت در برابر دمای زیاد.

- ابزارهای با پوشش TiAlN یا TiCN: این پوشش ها از ساییدگی و چسبندگی براده ها جلوگیری می کنند.

- الماس مصنوعی (PCD): برای قطعات خاص با دقت بالا کاربرد دارد.

- ابزار فولادی سرعت بالا (HSS): برای ماشین کاری سبک و عملیات پیش برنده مفید است ولی عمر کمتری دارد.

- زاویه برش تیز: کاهش نیروی برش و جلوگیری از ایجاد حرارت زیاد

- سیستم خنک کننده: استفاده از مایع خنک کننده با فشار بالا برای جلوگیری از چسبندگی

- تعویض به موقع ابزار: جلوگیری از آسیب به قطعه کار و کاهش کیفیت سطح نهایی

اشتباهات رایج در ماشین کاری فولاد ضد زنگ و راه حل آن ها

ماشین کاری فولاد زنگ نزن بدون آگاهی کامل از خصوصیات آن می تواند به مشکلات جدی منجر شود.

اشتباهات معمول:- استفاده از سرعت برش بسیار بالا: باعث داغ شدن ابزار و کاهش عمر آن می شود.

- عدم استفاده از خنک کننده مناسب: حرارت زیاد موجب تغییر شکل قطعه و آسیب به ابزار می شود.

- انتخاب ابزار نامناسب یا قدیمی: ابزار با کیفیت پایین یا فرسوده، باعث کاهش دقت و افزایش ضایعات می شود.

- فشار بیش از حد در براده برداری: باعث ترک خوردگی یا تغییر شکل قطعه کار می شود.

- تنظیم دقیق پارامترهای ماشین کاری

- استفاده از مایعات خنک کننده تخصصی

- انتخاب ابزارهای پوشش دار و با کیفیت

- آموزش اپراتورها برای درک رفتار فولاد ضد زنگ

تأثیر نرخ براده برداری و سرعت بر کیفیت ماشین کاری فولاد

پارامترهای سرعت برش و نرخ پیشروی، مستقیماً بر کیفیت و هزینه ماشین کاری فولاد تأثیر می گذارند.

جدول پیشنهادی پارامترها| گرید فولاد | سرعت برش (m/min) | نرخ پیشروی (mm/rev) | عمق برش (mm) |

| 303 | 150–180 | 0.15–0.3 | 0.5–1.5 |

| 304 | 70–100 | 0.05–0.2 | 0.3–1.0 |

| 316 | 60–90 | 0.05–0.15 | 0.2–0.8 |

بالا بردن سرعت برش بدون خنک کاری و ابزار مناسب، باعث سایش سریع ابزار و کاهش کیفیت سطح می شود.

مقایسه بین تراشکاری، فرزکاری و سوراخ کاری فولاد ضد زنگ

انتخاب روش ماشین کاری بستگی به نوع قطعه، دقت مورد نیاز و نوع گرید فولاد دارد.

| روش | کاربرد | مزایا | محدودیت ها |

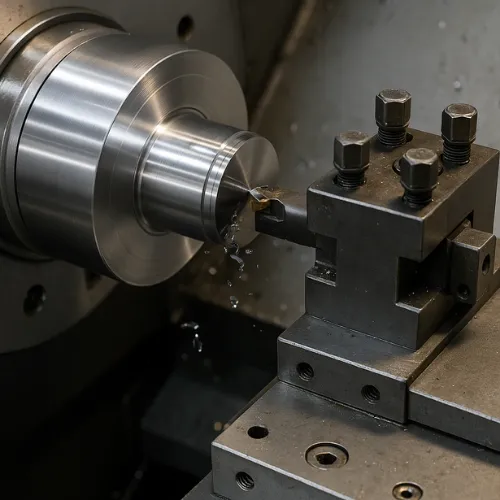

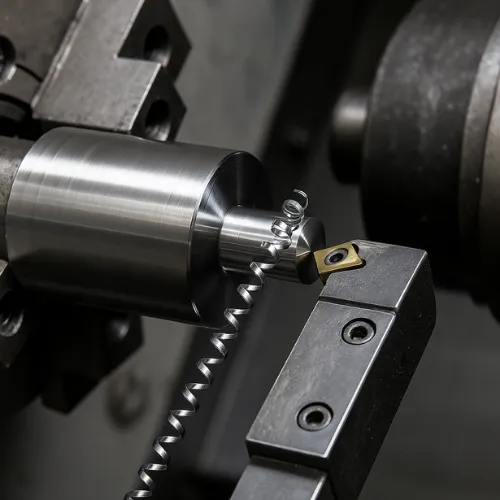

| تراشکاری | قطعات گرد و استوانه ای | دقت بالا، سرعت خوب | کنترل حرارت و براده دشوار |

| فرزکاری | قطعات پیچیده و دارای سطوح متعدد | انعطاف پذیری بالا | نیاز به تنظیم دقیق پارامترها |

| سوراخ کاری | ایجاد سوراخ های دقیق | سرعت بالا و ساده | سایش ابزار به دلیل سختی فولاد |

توصیه: برای قطعات دقیق و ظریف، ترکیب این روش ها بهترین نتیجه را می دهد.

آیا لیزر یا واترجت جایگزین مناسبی برای ماشین کاری سنتی است؟

با پیشرفت فناوری، روش های غیرتماسی مانند لیزر و واترجت برای برش فولاد ضد زنگ مطرح شده اند.

| روش | مزایا | معایب |

| لیزر | دقت بالا، برش پیچیده، سرعت مناسب | هزینه بالا، نیاز به اپراتور حرفه ای |

| واترجت | بدون ایجاد تنش حرارتی، برش انواع ضخامت ها | سرعت پایین تر، هزینه تجهیزات زیاد |

این روش ها بیشتر برای قطعات با پیچیدگی زیاد و نیاز به دقت بالا کاربرد دارند، اما ماشین کاری سنتی همچنان در قطعات حجیم و صنعتی اولویت دارد.

هزینه ماشین کاری فولاد ضد زنگ - عوامل مؤثر و راهکارهای بهینه سازی

هزینه های ماشین کاری فولاد زنگ نزن به دلیل خصوصیات ویژه این آلیاژ معمولاً بالاتر است.

عوامل مؤثر بر هزینه:

- نوع و گرید فولاد

- کیفیت و عمر ابزار

- تکنولوژی ماشین کاری (CNC یا دستی)

- تعداد عملیات و مراحل تولید

- هزینه نیروی انسانی و زمان کار

راهکارهای کاهش هزینه:

- استفاده از ابزارهای پوشش دار و با عمر بالا

- بهینه سازی پارامترهای ماشین کاری برای کاهش زمان

- به کارگیری ماشین های CNC با برنامه ریزی دقیق

- آموزش نیروی کار برای کاهش خطاها و ضایعات