انواع قالب ها - برش، خم، کشش عمیق، فرم دهی، پروگرسیو

اگر قطعه ات پلیسه می دهد، ترک می خورد یا ابعادش نوسان دارد، مشکل معمولاً از انتخاب نوع قالب است؛ با انتخاب درست، هزینه و ضایعات کم می شود و ساخت قالب سنبه و ماتریس از روز اول پایدار تولید می کند. پس اول جنس ورق، تیراژ و شکل قطعه را مشخص کن، بعد با جدول زیر تصمیم بگیر.

انواع و کاربردها- قالب برش (Blank/Trim): برای جداکردن شکل اولیه از ورق؛ سرعت بالا، دقت لبه وابسته به لَقی.

- قالب خم (Bending): زاویه دقیق با جبران برگشت فنری؛ مناسب قطعات L/U/Z.

- کشش عمیق (Deep Draw): برای قطعات فنجانی/استوانه ای؛ نیازمند رادیوس ورودی و روانکار مناسب.

- فرم دهی (Forming): ایجاد انحناها و ویژگی های سه بعدی بدون برش.

- پروگرسیو: چند عملیات در یک استروک؛ بیشترین بهره وری برای تیراژ بالا.

- کامپوند/ترنسفر: دقت بالا یا قطعات پیچیده با ایستگاه های مجزا.

| نوع قالب | مناسب برای | مزیت | ریسک/چالش |

| برش | کانتور قطعه | سرعت بالا | پلیسه در لَقی نامناسب |

| خم | پروفیل های زاویه دار | کنترل زاویه | برگشت فنری |

| کشش عمیق | فنجانی/جعبه ای | سطح صاف | ترک/چروک |

| پروگرسیو | تیراژ بالا | نرخ تولید عالی | هزینه اولیه بیشتر |

انتخاب متریال ساخت قالب سنبه و ماتریس - فولاد ابزار، کاربید و پودر متالورژی

برای دوام و دقت، متریالِ درست برابر است با توقف کمترِ خط و کیفیت ثابت در ساخت قالب سنبه و ماتریس. معیارها: سختی/سایش پذیری، چقرمگی، دمای کار، هزینه و قابلیت پولیش.

گزینه های رایج- D2 (سردکار): ضدسایش خوب، مناسب برش ورق های کربنی/استنلس با تیراژ متوسط–بالا.

- H13 (گرم کار): مقاوم حرارتی؛ مناسب فرم دهی گرم یا تنش های حرارتی.

- O1: اقتصادی برای تیراژ پایین.

- کاربید (WC-Co): بیشترین عمر، اما شکننده تر و گران؛ مناسب لبه های حیاتی.

- PM (مثل M4/M2-PM): تعادل عالی سایش/چقرمگی، ماشین کاری پذیری بهتر.

| متریال | سختی (HRC) | مزیت | کاربرد |

| O1 | 58–60 | اقتصادی | تیراژ کم |

| D2 | 60–62 | ضدسایش | برش/پانچ عمومی |

| H13 | 48–52 | پایداری حرارتی | فرم دهی گرم |

| کاربید | ~80+ | عمر بسیار بالا | پانچ های بحرانی |

| PM | 60–64 | تعادل عالی | تیراژ بالا/استنلس |

محاسبه لَقی (Clearance) و اثر آن بر کیفیت

لَقیِ مناسب بین سنبه و ماتریس، بار پرس را کاهش می دهد، پلیسه را کنترل می کند و طول عمر ساخت قالب سنبه و ماتریس را بالا می برد. قاعده ی عملی: درصدی از ضخامت ورق (t).

| جنس ورق | ضخامت t (mm) | لَقی پیشنهادی هر طرف |

| فولاد نرم | 0.5–2.0 | 5–8% t |

| استنلس | 0.5–2.0 | 6–10% t |

| آلومینیوم/مس | 0.5–3.0 | 4–6% t |

- پلیسه زیاد ⇒ لَقی را کمی افزایش بده.

- لبه له شده/شیار زیاد ⇒ لَقی کمتر کن.

- برای سوراخ های کوچک (d < 2t) از EDM/وایرکات استفاده کن.

- پس از سختکاری، لَقی واقعی را دوباره اندازه بگیر.

اصول طراحی سنبه - استحکام، Relief و شعاع گذاری

سنبه باید سخت ولی نشکن باشد؛ شکست سنبه توقف خط تولید است. در ساخت قالب سنبه و ماتریس این اصول را رعایت کن:

چک لیست- Relief مناسب پشت لبهٔ برش برای کاهش اصطکاک.

- شعاع لبه (R=0.03–0.1mm) برای جلوگیری از لب پر شدن.

- Shank و Head تقویت شده با فیلت داخلی برای توزیع تنش.

- پلیت پشتیبان (Backup Plate) برای جلوگیری از نشستن سنبه.

- Coating (TiN/TiCN) روی پانچ های پرتکرار.

- خنثی سازی تمرکز تنش در گوشه های داخلی (fillet).

- خروج پلیسه/لبه های تیز با پولیش کنترل شده.

| مورد | حداقل توصیه |

| نسبت قطر به طول | ≥ 1:3 برای استحکام |

| فیلت داخلی شَنك/هد | ≥ 0.5mm |

| زبری سطح ساق | Ra ≤ 0.8µm |

اصول طراحی ماتریس - Land، خروج پلیسه و راهبری ورق

ماتریس خوب مسیر ورق را پایدار نگه می دارد و کیفیت لبه را تضمین می کند؛ این بخشِ حیاتی در ساخت قالب سنبه و ماتریس است.

اصول کلیدی- ورودی با شعاع مناسب برای جلوگیری از خراش.

- Land (لبه فعال) کوتاه و کنترل شده برای دقت و سایش یکنواخت.

- شیار تخلیه پلیسه/اسلاگ و مسیر خروج مطمئن.

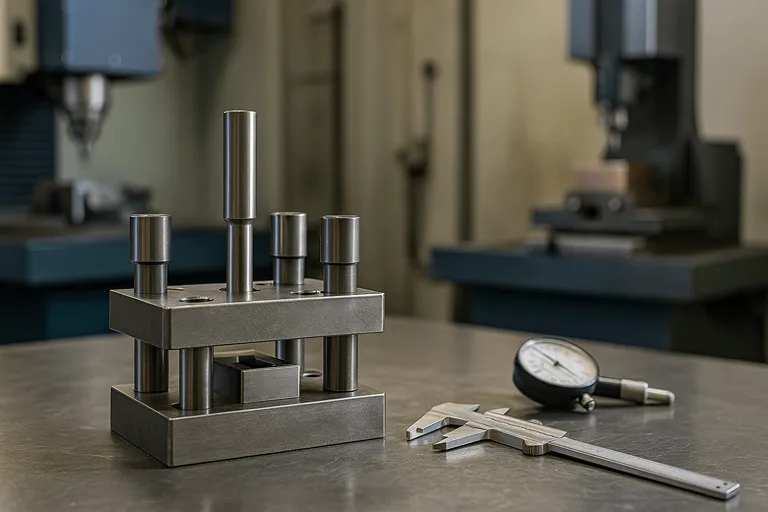

- ستون/بوش راهنما برای هم محوری دقیق سنبه و ماتریس.

- Stripper مناسب (ثابت/فنردار) برای جداکردن ورق از سنبه.

| ضخامت ورق | Land پیشنهادی |

| t ≤ 1.0mm | 0.5–1.0mm |

| 1.0 < t ≤ 3.0mm | 1.0–1.5mm |

| t > 3.0mm | 1.5–2.5mm |

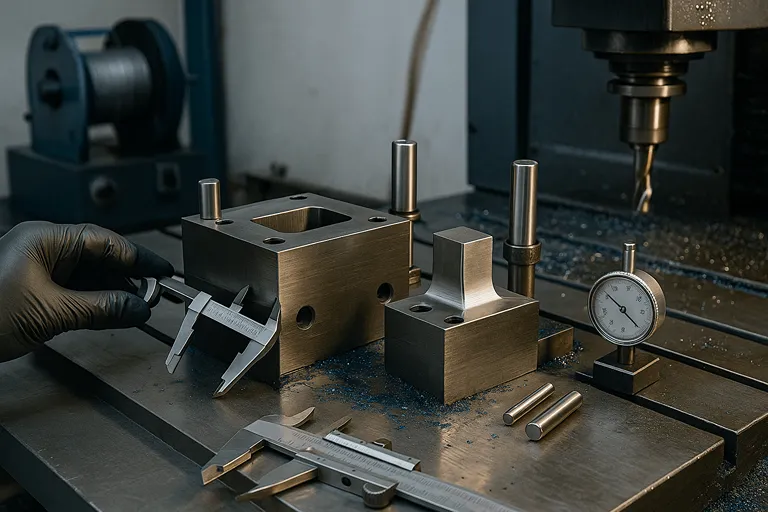

وایرکات و اسپارک (EDM) در ساخت قالب

برای گوشه های تیز، شیارهای باریک و حفره های عمیق، ترکیب وایرکات و اسپارک (EDM) بهترین راهکار در ساخت قالب سنبه و ماتریس است.

چه زمانی EDM/WEDM؟- سوراخ ها و کانتورهای ظریف تر از قطر ابزار فرز.

- تیغه های بلند با خطر تابیدگی در فرزکاری.

- پرداخت نهایی با تلرانس میکرونی.

| فرایند | دقت معمول | نکته |

| وایرکات | ±0.005–0.01mm | عرض برش (Kerf) را در طراحی لحاظ کن |

| اسپارک | ±0.01–0.02mm | لایه Recast را با فینیش پاس کم کن |

- برنامه Rough → Skim Pass برای تلرانس سفت.

- فلاشینگ مناسب برای کاهش کونیک.

- تمپلیت سازی اینسرت ها برای تعویض سریع.

انتخاب ابزار و پارامترهای براده برداری

انتخاب ابزار درست یعنی سطح بهتر و زمان کمتر در ساخت قالب سنبه و ماتریس.

ابزارهای رایج- کف تراش (Face Mill): ترازکردن سطوح پایه.

- اُنگشتی کاربیدی: حفره برداری و کانتور.

- توپ اَند (Ball Nose): فینیش سطوح سه بعدی.

- Reamer/Broach: رسیدن به قطر دقیق/شیارهای کلیدی.

| متریال قطعه | ابزار پیشنهادی | سرعت برشی تقریبی | نکته |

| فولاد ابزار | کاربیدی پوشش دار | 80–120 m/min | خنک کاری مؤثر |

| استنلس | کاربیدی TiAlN | 60–90 m/min | استحکام لبه بالا |

| آلومینیوم | کاربیدی پولیش | 200–400 m/min | تراشه برداری روان |

- Stepdown محافظه کارانه در خشن تراشی؛ Stepover 8–12% در فینیش.

- مسیر ابزار با CAM بهینه (Trochoidal/Adaptive).

- بالانس ابزار و زبری اسپیندل را کنترل کن.

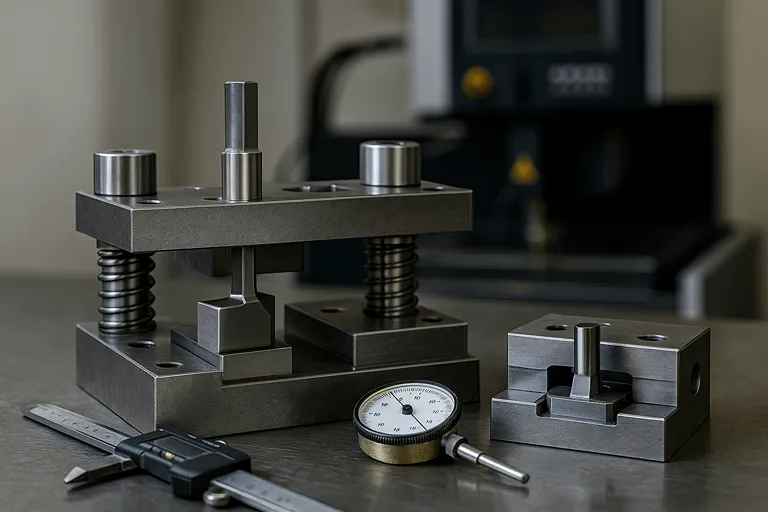

بهینه سازی عمر قالب در تولید و ساخت قالب سنبه و ماتریس

برای کاهش توقفات و کیفیت ثابت در ساخت قالب سنبه و ماتریس، این اقدامات بیشترین اثر را دارند:

روش های کلیدی- بهینه سازی لَقی و لند بعد از اولین تری آوت.

- روانکار مناسب برای کاهش سایش/چسبندگی.

- کوترینگ هدفمند (TiN/TiCN/CrN) روی پانچ های پرتکرار.

- تراز و هدایت پرس؛ هم محوری سنبه/ماتریس را دوره ای چک کن.

- PM: زمان بندی تیزکاری، تعویض بوش/فنر، نظافت اسلاگ پول.

| اقدام | اثر بر عمر |

| تنظیم Clearance | ↓ پلیسه، ↓ بار پرس |

| پوشش دهی | ↑ مقاومت سایش |

| PM منظم | ↓ توقفات برنامه ریزی نشده |

هزینه و زمان تحویل - عوامل مؤثر و راه های کاهش Lead Time

برای پیش بینی صحیح، باید هزینه سازها را شفاف کنی. برآورد دقیق در ساخت قالب سنبه و ماتریس به سه سبد اصلی وابسته است: طراحی، ساخت، تری آوت. با ساده سازی طراحی و استانداردسازی قطعات، هم هزینه کم می شود هم زمان تحویل.

عوامل هزینه زا- پیچیدگی هندسی (حفره های عمیق، گوشه های تیز).

- متریال های پرهزینه (کاربید/PM).

- زمان EDM/وایرکات و عملیات حرارتی.

- تعداد دورهای تری آوت و اصلاحات.

| اهرم | اقدام | اثر |

| Design for Manufacturability | شعاع گذاری هوشمند، اینسرت های مدولار | ↓ زمان ساخت |

| قطعات استاندارد | بوش/ستون/فنر استاندارد | ↓ زمان خرید |

| موازی سازی عملیات | فرز + EDM همزمان | ↓ Lead Time |

| داده محور | چک لیست QC از روز اول | ↓ دوباره کاری |

- استفاده از اینسرت های قابل تعویض برای نواحی پرریسک.

- تعریف تلرانس ها فقط به اندازهٔ نیاز محصول.

- قفل گذاری فازها: طراحی نهایی → خرید متریال → ماشینکاری خشن → حرارت → فینیش.

سوالات پرتکرار ساخت قالب سنبه و ماتریس

حداکثر دقت قابل دستیابی؟

در EDM/وایرکات تا ±0.01mm، در فرز فینیش ±0.02–0.03mm (بسته به متریال).

تیراژ بهینه برای پروگرسیو؟

از چند ده هزار به بالا، با ROI بهتر.

چه زمانی کاربید پیشنهاد می شود؟

لبه های بحرانی با سایش بالا یا استنلس ضخیم.

چند دور تری آوت لازم است؟

معمولاً 1–3 دور، با چک لیست QC و اندازه گیری CMM.