CNC تراش چیست و کی قهرمان میدان می شود؟

اگر قطعه ات گرد، استوانه ای، بوش، شفت یا رزوه دار است و می خواهی سریع، دقیق و اقتصادی تولیدش کنی، در بیشتر مواقع جواب سوال «انتخاب بین تراش cnc فرز و وایرکات» همین الان مشخص است:

تراش CNC بهترین روش ماشین کاری برای این نوع قطعات است؛ مگر این که فرم خیلی پیچیده، حفره بسته ی خاص یا دقت میکرونی روی گوشه های داخلی بخواهی که آن وقت باید فرز یا وایرکات را وارد بازی کنی.

تراش CNC دستگاهی است که در آن قطعه می چرخد و ابزار ثابت، روی آن براده برداری می کند. نتیجه این است که:

- هر چیزی که محور دوران داشته باشد، خیلی تمیز و دقیق در می آید.

- هم مرکزی (Concentricity) و دایره ای بودن سطح ها عالی است.

- سرعت براده برداری معمولاً بالاست و برای تولید نیمه انبوه و انبوه مقرون به صرفه است.

- بهترین گزینه برای قطعات گرد و استوانه ای شفت، بوش، رولر، پولی، رزوه های داخل و خارج، همه مشتری پروپاقرص تراش هستند.

- سرعت بالا در تولید برای تیراژ متوسط و بالا، تراش CNC ترکیب خوبی از سرعت و کیفیت می دهد.

- دقت قابل قبول و سطح تمام کاری خوب برای اکثر کارهای صنعتی، تلرانس های تراش CNC کافی است.

- برای قطعات با سطوح تخت زیاد، جیب ها (Pocket) و فرم سه بعدی پیچیده، فرز CNC مناسب تر است.

- برای گوشه های تیز داخلی، فرم های بسته و دقت های خیلی بالا روی قطعات سخت کاری شده، وایرکات عملکرد بهتری دارد.

CNC فرز - همه کاره ی دنیای ماشین کاری سه محور و پنج محور

اگر قطعه ات چند وجه تخت، شیار، سوراخ، جیب، حفره و فرم سه بعدی دارد، احتمالاً در جواب «انتخاب بین تراش cnc فرز و وایرکات» باید بگوییم:

فرز CNC بهترین روش ماشین کاری برای این نوع قطعات است؛ مخصوصاً زمانی که شکل قطعه فقط حول یک محور دوران تعریف نشده و هندسه اش پیچیده تر است.

در فرز CNC، ابزار می چرخد و قطعه معمولاً ثابت یا با حرکت محدود است. این یعنی می توانی:

- سطوح تخت متعدد را در زوایای مختلف ماشین کاری کنی؛

- شیارها، پله ها، حفره ها و حتی فرم های سه بعدی مثل قالب ها را بسازی؛

- روی سه محور (X,Y,Z) یا بیشتر (۴ و ۵ محور) کار کنی و با یک بست، چند سطح قطعه را کامل کنی.

- انعطاف پذیری بالا از یک صفحه ساده با چند سوراخ تا قطعه های پیچیده ۳D، همه را می توان با فرز زد.

- قابلیت ساخت سطوح تخت، شیب دار و فرم های آزاد در طراحی های مدرن و قطعات مهندسی، فرز معمولاً اولین انتخاب است.

- امکان استفاده از ۴ و ۵ محور برای قطعاتی که دسترسی از چند جهت نیاز دارند (مثلاً ایمپلنت ها، پروانه ها، قطعات هوافضا).

- برای قطعات کاملاً گرد و محور-محور، تراش خیلی سریع تر و اقتصادی تر است.

- برای شکل های خیلی بسته، سوراخ های کور با گوشه های تیز و دقت میکرونی در مواد سخت، وایرکات می تواند گزینه مناسب تری باشد.

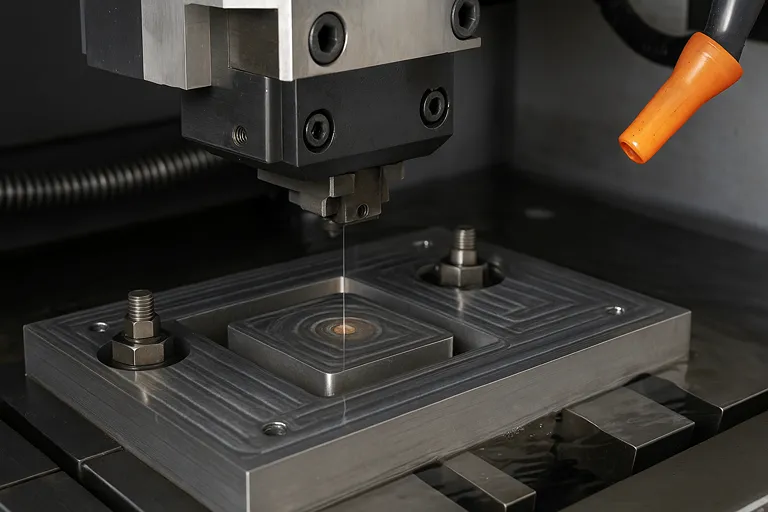

وایرکات (Wire EDM) - وقتی دقت میکرونی مهم تر از سرعت است

اگر مشکل اصلی ات دقت و کیفیت سطح است و نه سرعت تولید، و می پرسی در انتخاب بین تراش cnc فرز و وایرکات کدام برای دقت های خیلی بالا بهتر است، جواب واضح است:

برای تلرانس های میکرونی، گوشه های داخلی تیز، قطعات سخت کاری شده و قالب ها، معمولاً وایرکات بهترین روش ماشین کاری است؛ هرچند کندتر و گران تر از تراش و فرز است.

وایرکات یا Wire EDM، روشی است که در آن برش با جرقه های الکتریکی و سیم براده بردار انجام می شود، نه با تماس مکانیکی ابزار. این یعنی:

- نیروهای مکانیکی خیلی کم است؛

- قطعات نازک و ظریف تاب برنمی دارند؛

- روی فولادهای سخت کاری شده هم با دقت بالا می توان برش داد.

- دقت بسیار بالا (تا میکرون) برای قالب های برش، سنبه و ماتریس، این دقت حیاتی است.

- کیفیت سطح عالی سطح نهایی اغلب بدون نیاز به ماشین کاری تکمیلی قابل استفاده است.

- امکان برش فرم های بسته و پیچیده جاهایی که ابزار فرز یا مته نمی تواند وارد شود، وایرکات می درخشد.

- امکان کار روی قطعات سخت کاری شده نیازی به ماشین کاری قبل از سخت کاری و سپس سنگ زنی گسترده نیست.

- سرعت پایین تر نسبت به تراش و فرز؛ برای تولید انبوه معمولاً به صرفه نیست.

- معمولاً فقط برای برش پروفیل دو بعدی یا شبه دو بعدی استفاده می شود؛ برای فرم های حجمی کامل، باید با روش های دیگر ترکیب شود.

- هزینه ی ساعتی دستگاه و سیم مصرفی بالاتر است.

- دقت و کیفیت سطح، از سرعت مهم تر است؛

- شکل هندسی قطعه، برای ابزارهای معمولی دست نیافتنی است؛

- قطعه سخت کاری شده و ظریف است و نباید زیر فشار ابزار مکانیکی تاب بردارد.

انتخاب بهترین روش ماشین کاری بر اساس شکل قطعه - استوانه ای، صفحه ای یا فرم پیچیده؟

ساده ترین راه برای جواب دادن به سوال «انتخاب بین تراش cnc فرز و وایرکات» این است که اول فقط روی شکل قطعه تمرکز کنی:

اگر استوانه ای و گرد است → تراش؛

اگر صفحه ای، بلوکی یا جعبه ای است → فرز؛

اگر فرم بسته، گوشه های تیز داخلی یا دقت میکرونی روی پروفیل می خواهی → وایرکات.

این ساده ترین فیلتر برای انتخاب بهترین روش ماشین کاری است.

برای شفافیت بیشتر، این جدول کمک می کند:

چند نکته برای تصمیم گیری سریع بر اساس شکل

| شکل کلی قطعه | مثال قطعه | روش پیشنهادی ماشین کاری | توضیح |

| استوانه ای / گرد | شفت، بوش، رولر، پولی، رزوه دار | تراش CNC | سریع، دقیق، اقتصادی برای قطعات دورانی |

| صفحه ای / بلوکی | پلیت، براکت، هوزینگ، فیکسچر | فرز CNC | سطوح تخت، سوراخ ها، شیارها و فرم های ۳D |

| فرم بسته با گوشه تیز | سنبه و ماتریس، قالب برش، تیغه دقیق | وایرکات (Wire EDM) | دقت میکرونی، برش فرم های بسته و مواد سخت |

| ترکیبی (گرد + صفحه ای) | شفت با محل تخت، محور با شیار جانبی | تراش + فرز (و گاهی وایرکات) | ترکیب روش ها برای بخش های مختلف قطعه |

- اگر ۸۰٪ حجم قطعه با دوران حول یک محور تعریف می شود، تراش CNC را در اولویت قرار بده.

- اگر بیشتر با سطوح تخت، حفره ها و لبه های چندجهتی سروکار داری، فرز CNC منطقی تر است.

- اگر طراحی ات فرم بسته ای دارد که ابزار نمی تواند واردش شود، یا گوشه های داخلی باید تقریباً تیز باشند، سراغ وایرکات برو.

انتخاب بین تراش cnc فرز و وایرکات

اگر هنوز در انتخاب بین تراش cnc فرز و وایرکات مردد هستی، مثال های واقعی از قطعاتی که هر روش برایشان استفاده می شود، بهترین راه حل است. با دیدن این مثال ها می توانی سریع تشخیص بدهی قطعه ی خودت شبیه کدام دسته است و در نتیجه انتخاب بهترین روش ماشین کاری راحت تر می شود.

قطعاتی که معمولاً با تراش CNC ساخته می شوند

- شفت ها و محورهای ساده و پله دار

- بوش ها، رولرها و رینگ ها

- مهره های خاص با رزوه های ویژه

- قطعات گرد با شیار یا قطرهای مختلف در طول

- تولید سریع در تیراژ بالا

- دقت بالا در دایره ای بودن و هم محوری

- سطح نهایی خوب با امکان تمام کاری سرکاره

- هوزینگ ها، براکت ها، فیکسچرها

- پلیت ها با سوراخ ها و شیارهای متعدد

- قطعات سه بعدی مثل بعضی قالب های تزریق پلاستیک یا قطعات ماشین آلات

- قطعاتی که چند وجه مختلف باید در یک بار بست ماشین کاری شوند

- امکان ایجاد شکل های متنوع روی چند وجه

- قابلیت استفاده از ۳، ۴ و ۵ محور برای فرم های پیچیده

- مناسب برای تیراژ پایین تا متوسط با تنوع بالا

- سنبه و ماتریس برای قالب های برش و خم

- تیغه های برش با پروفیل های خاص

- اینسرت های دقیق قالب با گوشه های داخلی تیز

- قطعاتی با شکاف های خیلی باریک و فرم های بسته

- دقت و تکرارپذیری بسیار بالا

- امکان برش مواد سخت و سخت کاری شده

- فرم های غیر قابل دسترس برای ابزارهای معمولی

| روش ماشین کاری | نمونه قطعات پرکاربرد | زمانی که منطقی ترین انتخاب است |

| تراش CNC | شفت، بوش، رینگ، مهره رزوه دار | قطعات گرد، تیراژ متوسط و بالا |

| فرز CNC | هوزینگ، براکت، پلیت، قطعات ۳D صنعتی | قطعات صفحه ای/بلوکی، فرم های چندوجهی |

| وایرکات | سنبه و ماتریس، تیغه، اینسرت دقیق، فرم بسته | دقت خیلی بالا، گوشه های داخلی، مواد سخت |

اگر ۱۰ ثانیه وقت داشته باشی، کدام روش را انتخاب می کنی؟

اگر فقط چند ثانیه وقت داشته باشی و بخواهی در انتخاب بین تراش cnc فرز و وایرکات تصمیم بگیری، می توانی از این قانون طلایی استفاده کنی که عملاً یک خلاصه ی فشرده برای انتخاب بهترین روش ماشین کاری است:

- قطعه ات گرد و استوانه ای است؟ ← تقریباً همیشه تراش CNC

- قطعه ات صفحه ای، بلوکی یا فرم سه بعدی چندوجهی است؟ ← در اکثر مواقع فرز CNC

- دقت میکرونی، گوشه داخلی تیز یا فرم بسته و خیلی خاص می خواهی؟ ← معمولاً وایرکات

- شکل قطعه را مشخص کن

- عمدتاً گرد و استوانه ای ← برو مرحله ی تراش

- عمدتاً صفحه ای یا بلوکی ← برو مرحله ی فرز

- فرم بسته یا پروفیل خیلی خاص ← وایرکات را جدی بگیر

- نیاز به دقت و تلرانس را مشخص کن

- دقت استاندارد صنعتی ← تراش یا فرز کافی هستند

- دقت بسیار بالا و میکرونی، به خصوص روی لبه ها و پروفیل ← وایرکات

- تیراژ تولید را در نظر بگیر

- تیراژ بالا با شکل تکراری ← تراش یا فرز (بسته به فرم)

- تیراژ پایین اما دقت خیلی مهم ← گاهی وایرکات + فرز یا تراش

- جنس و وضعیت متریال

- متریال نرم تا متوسط، قبل از سخت کاری ← تراش و فرز

- متریال سخت کاری شده، فولاد ابزار، کاربید و قطعه ی حساس ← وایرکات گزینه ی قوی است

- تراش CNC ← «هر چه گرد است»

- فرز CNC ← «هر چه چند سطح و سه بعدی است»

- وایرکات ← «هر چه خیلی دقیق، ظریف و با فرم بسته است»