چرا ساخت قطعات اختصاصی با CNC

اگر قطعه ای دقیق، تکرارپذیر و سریع می خواهید، تولید سنتی یا نمونه های آماده اغلب زمان بر و پرریسک اند؛ خطای انسانی و ضایعات بالا می رود. راه حل، برون سپاری ساخت قطعات اختصاصی با CNC است: از دریافت فایل تا تحویل قطعه پرداخت خورده، همه چیز قابل رهگیری و استاندارد می شود. نتیجه؟ کیفیت سطح بهتر، تلرانس های کنترل شده و تحویل به موقع.

چه زمانی انتخاب درست است؟- تیراژ کم تا متوسط اما با دقت بالا

- متریال سخت (تیتانیوم، فولاد ابزار) یا هندسه های پیچیده

- نیاز به تلرانس های سخت و فینیش سطح مشخص

- پروتوتایپ تا پیش تولید (Pilot)

- دقت و تکرارپذیری بالا

- انعطاف در متریال و فرایندهای تکمیلی

- زمان تحویل کوتاه با قابلیت تکرار سفارش

نکته: با ساخت قطعات اختصاصی با CNC می توان هزینه های اصلاح و دوباره کاری را به حداقل رساند و چرخه توسعه محصول را کوتاه کرد.

از ایده تا CAD - تبدیل نیاز به مدل سه بعدی دقیق

برای شروع ساخت قطعات اختصاصی با CNC باید مدل سه بعدی تمیز و استاندارد داشته باشیم. فایل های پُرتوصیه: STEP/IGES/Parasolid. در CAD، فیچرها را منطقی گروه بندی کنید (Sketchها نام گذاری، لایه ها مرتب)، فیله/چمفرها را مشخص و گوشه های داخلی ناممکن را حذف کنید.

روند پیشنهادی:- تعریف نیاز و محدودیت ها (کارکرد، تلرانس، سطح)

- مدل سازی تمیز و خوانا با رعایت DFM

- خروجی STEP + نقشه دوبعدی با تلرانس ها

- بررسی قابلیت ساخت با تیم فنی

- تثبیت نسخه و کنترل تغییرات (Rev)

- 3D: STEP/IGES

- 2D: PDF + تلرانس/زبری/نوت ها

- متریال و عملیات تکمیلی

با یک CAD استاندارد، مسیر CAM تا G-code سریع تر و بی خطاتر پیش می رود و کیفیت ساخت قطعات اختصاصی با CNC تضمین می شود.

طراحی برای ساخت (DFM/DFMA) - کاهش هزینه و زمان

DFM یعنی از همان ابتدا طوری طراحی کنیم که ساخت سریع تر و ارزان تر شود و کیفیت افت نکند. در ساخت قطعات اختصاصی با CNC، انتخاب شعاع های داخلی منطقی، کاهش سوراخ های غیر ضروری و ساده سازی فیکسچرینگ، تحویل را جلو می اندازد.

راهنماهای طلایی DFM- عمق حفره ≤ ۳× قطر ابزار

- شعاع داخلی با ابزار استاندارد (مثلاً R=2,3,5)

- هم راستاسازی ویژگی ها برای کَم تر شدن ستاپ

- تلرانس «به اندازه کافی سخت» نه بیش از حد

| ویژگی طراحی | توصیه DFM | اثر بر هزینه/زمان |

| حفره های عمیق | تفکیک به دو عمق/دو ستاپ | کاهش ریسک ابزارشکنی |

| شعاع های تیز | فیله استاندارد یا وایرکات | کاهش زمان ماشینکاری |

| سطوح زیاد | یکپارچه سازی فیچرها | کم شدن ستاپ ها |

| تلرانس بسیار سخت | فقط برای نواحی حیاتی | افت هزینه نهایی |

با رعایت این نکات، ساخت قطعات اختصاصی با CNC با کیفیت پایدار و ضایعات حداقلی انجام می شود.

انتخاب متریال - از آلومینیوم تا تیتانیوم

انتخاب متریال، قلب ساخت قطعات اختصاصی با CNC است. سختی، ماشین کاری پذیری و عملکرد محیطی را با هم ببینید.

مقایسه سریع متریال های پرکاربرد| متریال | مزیت ها | ملاحظات ساخت | کاربرد |

| آلومینیوم 6061/7075 | سبک، رسانش حرارتی خوب | فید/اسپیندل بالا، خنک کاری مناسب | قطعات هوافضا/خودرو |

| فولاد آلیاژی 4140 | استحکام/سختی خوب | ابزار مقاوم، پاس پرداخت | شفت/گیربکس |

| استنلس 304/316 | ضدزنگ | گرمای برش بالا → سیال برش | تجهیزات غذایی/پزشکی |

| تیتانیوم Grade 5 | نسبت استحکام به وزن عالی | بارگذاری سبک، ابزار TiN/TiAlN | پزشکی/هوافضا |

| پلیمر POM/PEEK | اصطکاک کم/دما بالا | ابزار تیز، مهار تراشه | بوش/عایق |

با جدول بالا، انتخاب دقیق تر شده و خطا کم می شود؛ نتیجه، ساخت قطعات اختصاصی با CNC سریع تر و اقتصادی تر است.

تلرانس ها و GD&T - چه قدر «دقیق» لازم است؟

تلرانس سخت همیشه بهتر نیست؛ هزینه و زمان را بالا می برد. در ساخت قطعات اختصاصی با CNC تلرانس را فقط برای نواحی حیاتی سخت بگیرید و جاهای غیرحیاتی را آزادتر بگذارید.

اصول کاربردی- تلرانس هندسی (True Position/Flatness/Parallelism) را فقط جایی بگذارید که کارکرد وابسته است.

- زبری سطح (Ra) را با عملکرد هماهنگ کنید؛ پرداخت بیش ازحد هزینه زاست.

- ابعاد مرجع را روی نقشه مشخص و اندازه گیری را قابل تکرار کنید.

| آیتم | رنج مرسوم | یادداشت |

| تلرانس ابعادی | ±0.01 تا ±0.05 mm | بسته به متریال/ستاپ |

| موقعیت سوراخ (TP) | 0.02–0.2 mm | قطر و طول ابزار مهم است |

| زبری سطح (Ra) | 0.8–3.2 µm | پرداخت نهایی/سنگ زنی در صورت نیاز |

با تعریف هوشمندانه، کیفیت ساخت قطعات اختصاصی با CNC حفظ و هزینه کنترل می شود.

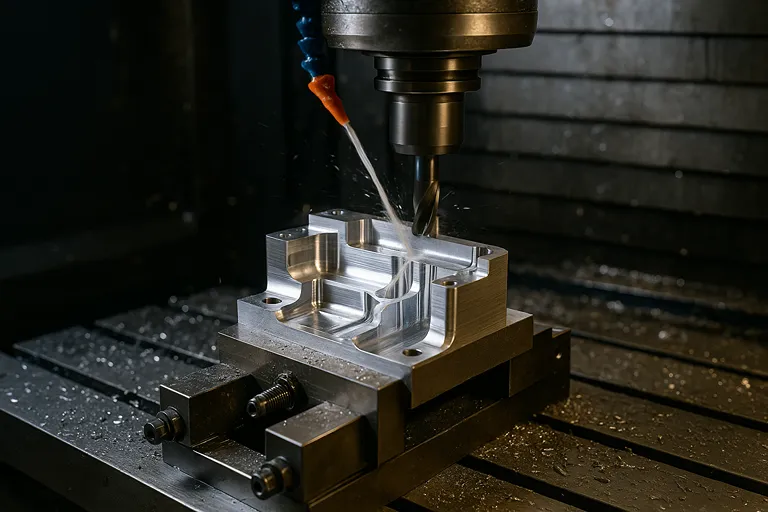

ابزارشناسی و پارامترهای برش - سرعت، پیشروی، استراتژی

انتخاب ابزار و پارامتر، مستقیم روی کیفیت و زمان ساخت قطعات اختصاصی با CNC اثر دارد. ابزار کارباید، پوشش مناسب (TiAlN/TiCN)، و هندسه صحیح (تعداد لبه، زاویه مارپیچ) کلیدی است.

الگوهای عملی- آلومینیوم: سرعت اسپیندل بالا، فید زیاد، زاویه مارپیچ بزرگ

- فولاد آلیاژی: پیشروی محافظه کار، عمق کمتر، خنک کاری مؤثر

- تیتانیوم: تراشه برداری مدولار، وقفه های خنک کاری، ابزار کوتاه

- خشن تراشی با HEM/Adaptive برای کاهش بار ابزار

- پرداخت با Step-over کم برای فینیش سطح

- تقسیم ستاپ ها برای پایداری و دقت

با تنظیم علمی پارامترها، ساخت قطعات اختصاصی با CNC سریع تر و با عمر ابزار بیشتر انجام می شود.

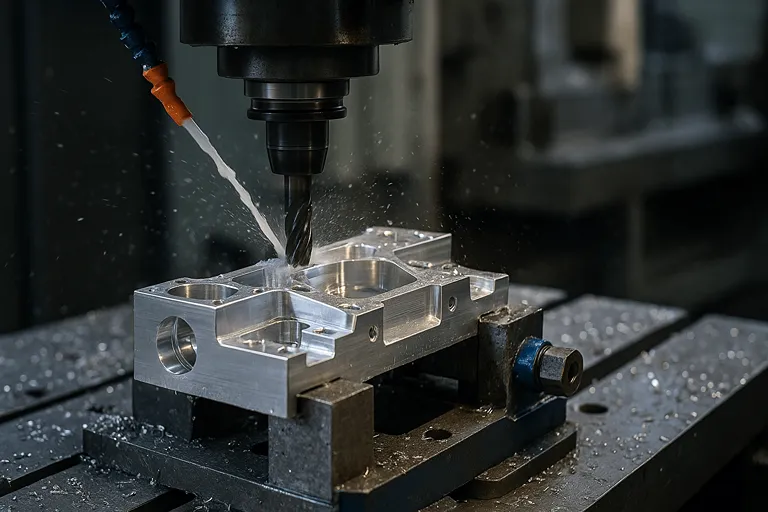

مدیریت لبه ها و پلیسه - چمفر، فیله، Deburring

لبه های تیز باعث مونتاژ سخت، بریدگی و سایش می شوند. در ساخت قطعات اختصاصی با CNC بهتر است لبه های کارکردی را با چمفر کوچک (مثلاً 0.2–0.5) یا فیله منطقی مدیریت کنیم و Deburring استاندارد را روی کل قطعه اعمال کنیم.

چک لیست Deburring- انتخاب ابزار چمفر/برس مناسب متریال

- تعریف استاندارد «لبه گیری عمومی» روی نقشه

- تمیزکاری نهایی و کنترل بصری 100٪

برای گوشه های داخلی بسیار تیز یا اسلات های باریک، وایرکات رزولوشن لبه عالی می دهد. بعد از آن می توان با برس نرم، پلیسه میکروسکوپی را گرفت.

با این رویکرد، تجربه مونتاژ بهتر می شود و کیفیت ساخت قطعات اختصاصی با CNC پایدار می ماند.

نمونه سازی سریع و تکرار طراحی و ساخت قطعات اختصاصی با CNC

در توسعه محصول، چرخه های کوتاه بازخورد حیاتی اند. ترکیب پرینت سه بعدی برای تست فرم/فیت و سپس ساخت قطعات اختصاصی با CNC برای نسخه های عملکردی، زمان رسیدن به نسخه نهایی را کم می کند.

چرخه پیشنهادی- نسخه A (پرینت 3D) برای بررسی ارگونومی

- اصلاح طراحی و DFM

- نسخه B با CNC برای تست مکانیکی

- پایش عملکرد و مستندسازی

- تثبیت طراحی و آماده سازی برای پیش تولید

- کشف ایرادات زودهنگام

- کاهش ریسک طراحی

- مستندسازی شفاف برای تولید سری

این رویکرد باعث می شود ساخت قطعات اختصاصی با CNC با کمترین اصلاحات به نتیجه مطلوب برسد.

برآورد هزینه و Lead Time - عوامل مؤثر و راه های کاهش

قیمت و زمان تحویل در ساخت قطعات اختصاصی با CNC تابع چند عامل کلیدی است: متریال، تیراژ، تلرانس، تعداد ستاپ، و عملیات تکمیلی.

سهم عوامل در هزینه (تقریبی)| عامل | اثر بر هزینه | نکته کاهش هزینه |

| متریال | 20–35% | انتخاب آلیاژ جایگزین نزدیک به عملکرد |

| زمان ماشینکاری | 30–45% | DFM، رادیوس های استاندارد، Adaptive |

| ستاپ/فیکسچر | 10–20% | هم راستاسازی فیچرها |

| عملیات تکمیلی | 10–20% | فقط پوشش های ضروری |

| بازرسی ویژه | 5–10% | CMM فقط برای نواحی حیاتی |

- فایل ها و تلرانس ها شفاف و کامل

- تیراژ منطقی برای تقسیم هزینه ستاپ

- برنامه ریزی متریال و پوشش ها از ابتدا

با این اقدامات، ساخت قطعات اختصاصی با CNC اقتصادی تر و سریع تر انجام می شود.

فرایندهای ترکیبی - CNC + وایرکات/اسپارک/سنگ زنی

گاهی بهترین نتیجه با ترکیب فرایندهاست. بعد از ماشینکاری، برای گوشه های تیز، کانال های باریک یا تلرانس های فوق العاده سخت، می توان ساخت قطعات اختصاصی با CNC را با وایرکات، EDM (اسپارک) یا سنگ زنی تکمیل کرد.

سناریوهای موفق- CNC + وایرکات: درج گوشه های تیز داخلی در قالب ها

- CNC + EDM: سوراخ های کور بسیار ریز/عمیق

- CNC + سنگ زنی: رسیدن به Ra پایین و تلرانس µm

- دستیابی به هندسه های غیرممکن با CNC تنها

- بهبود کیفیت سطح و دقت نهایی

- کاهش دوباره کاری در مونتاژ

با انتخاب درست فرایندهای مکمل، ریسک ساخت کاهش یافته و ساخت قطعات اختصاصی با CNC به سطح کیفی بالاتری می رسد.