برش لیزری چیست و چگونه کار می کند؟

به گفته ویکی پدیا راجع به برش لیزری:

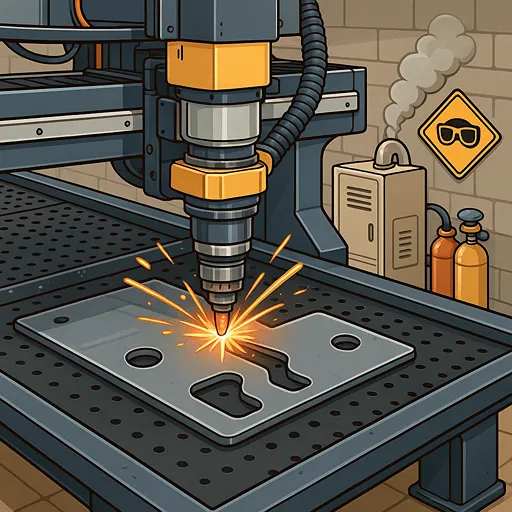

اگر بخواهیم خیلی ساده بگیم، برش لیزری روشی ست که با یک پرتو نور بسیار متمرکز، مواد را با دقت بالا و لبه های تمیز می بُرد. دستگاه، نور لیزر را روی یک نقطه ی بسیار ریز فوکوس می کند تا ماده را ذوب/تبخیر و از مسیر برش خارج کند. نتیجه؟ کیفیت یکنواخت، سرعت خوب و کمترین اعوجاج—برای همین وقتی کسی می پرسد «برش لیزری چیست؟» پاسخ کوتاه این است: یک روش برش دقیق، سریع و مقرون به صرفه برای انواع فلز و غیرفلز.

- سورس لیزر (فایبر/CO₂/دیسک…) پرتو تولید می کند.

- هد اپتیک پرتو را از میان لنز به نقطه ی بسیار کوچکی متمرکز می کند.

- گاز کمکی (N₂/O₂/هوا) مذاب را خارج و لبه را تمیز می کند.

- کنترلر CNC طبق فایل DXF/DWG مسیر را می برد.

مزایای کلیدی در یک نگاه

- دقت بالا (کرِف باریک)، لبه صاف، پرت کم، تکرارپذیری عالی

- امکان اجرای طرح های پیچیده و ریزنقش

- سرعت مناسب و آماده به کار سریع نسبت به روش های سنتی

مواد قابل برش با لیزر - فلزات، غیرفلزات و محدودیت ها

| ماده | ضخامت پیشنهادی معمول | سورس پیشنهادی | گاز کمکی | نکات کیفیت |

| فولاد کربنی | ~1 تا 20 mm | Fiber | O₂ / هوا | برش سریع؛ اکسیژن کمک به اکسیداسیون و سرعت |

| استیل (SS) | ~0.5 تا 15 mm | Fiber | N₂ | لبه روشن و بدون اکسید |

| آلومینیوم | ~0.5 تا 12 mm | Fiber | N₂ | بازتاب بالاتر؛ فوکوس و نازل مهم |

| مس/برنج | ~0.5 تا 8 mm | Fiber | N₂ | به دلیل بازتاب، نیازمند توان/پوشش مناسب |

| تیتانیوم | ~0.5 تا 10 mm | Fiber | N₂ | حساس به کیفیت گاز و تمیزی لنز |

| آکریلیک (PMMA) | ~1 تا 20 mm | CO₂ | هوا | لبه آینه ای، سرعت خوب |

| چوب/MDF | ~1 تا 18 mm | CO₂ | هوا | احتمال سوختگی لبه؛ تهویه مهم |

| پارچه/چرم | نازک تا متوسط | CO₂ | هوا | لبه تمیز، کاهش ریش ریش |

| کاغذ/مقوا | نازک | CO₂ | هوا | سرعت بسیار بالا |

| شیشه/سرامیک | عمدتاً نشانه گذاری/ترک | CO₂/Fiber | — | برش مستقیم دشوار؛ بیشتر مارکینگ/اسکرایب |

- گاز N₂ = لبه تمیز و بدون اکسید برای استیل/آلومینیوم.

- O₂ = برش سریع تر فولاد کربنی اما لبه اکسیدی.

- هوا = گزینه اقتصادی برای برخی کاربردها.

کاربرد برش لیزری - از ایده تا تولید

از پلاک و تابلو تبلیغاتی تا شاسی خودرو و قطعات الکترونیک—لیزر تقریباً در هر صنعتی که دقت، تمیزی لبه و تیراژ قابل تکرار بخواهد حضور دارد.

مهم ترین حوزه ها

- خودرو: براکت ها، کاورهای حرارتی، پَچ های بدنه

- هوافضا: قطعات سبک وزن با تلرانس تنگ

- پزشکی: استنت ها، ابزارهای جراحی، پلیت های تیتانیومی

- الکترونیک: شاسی و پنل، سوراخ کاری دقیق

- تبلیغات و دکور: حروف برجسته، استند، ماکت

- معماری و داخلی: پنل های مشبک، فاسادهای تزئینی

- مد و اکسسوری: برش پارچه/چرم با طرح های پیچیده

- فابلاب/استارتاپ ها: نمونه سازی سریع (Rapid Prototyping)

جدول کاربرد – متریال – ارزش

| صنعت | نمونه قطعه | متریال | ارزش اصلی |

| خودرو | براکت/کاور | فولاد/استیل | سرعت + تکرارپذیری |

| هوافضا | پنل سبک | آلومینیوم/تیتان | دقت + وزن کم |

| پزشکی | ایمپلنت/ابزار | تیتان/استیل | تمیزی لبه + استریلیتی |

| تبلیغات | حروف برجسته | آکریلیک/MDF | لبه شفاف + جزئیات |

| الکترونیک | پنل و کیس | استیل/آلومینیوم | تلرانس دقیق |

مزایا - چرا برش لیزری انتخاب اول است؟

- دقت و ظرافت: کرِف باریک، طرح های پیچیده

- کیفیت لبه: پرداخت کمتر پس از برش

- سرعت و بهره وری: آماده سازی سریع، تکرارپذیری بالا

- پرت کم و Nesting بهینه: صرفه جویی در متریال

- انعطاف پذیری متریال: فلز و غیرفلز در یک کارگاه

- اتوماتیک پذیری: سازگار با فیدر، کانویئر و مانیتورینگ

| مزیت | اثر مستقیم |

| دقت بالا | کاهش دوباره کاری و مرجوعی |

| لبه تمیز | حذف/کاهش فرآیند سوهان کاری |

| تکرارپذیری | کیفیت یکنواخت در تیراژ |

| پرت کم | کاهش هزینه متریال |

| سرعت | کاهش زمان تحویل (Lead Time) |

معایب و محدودیت ها - کجاها لیزر بهترین انتخاب نیست؟

- هزینه سرمایه گذاری اولیه بالا برای دستگاه های توان بالا

- ضخامت های خیلی زیاد → سرعت افت می کند یا کیفیت لبه کاهش می یابد

- مواد بازتابنده (مس/برنج براّق) → نیازمند توان/پوشش و اپتیک مناسب

- دود/گاز و ایمنی → الزام تهویه، فیلتر و PPE

- حساسیت به تنظیمات → فوکوس/نازل/گاز روی کیفیت خیلی مؤثرند

| سناریو | روش جایگزین پیشنهادی | دلیل |

| ضخامت خیلی بالا در فلزات | پلاسما | سرعت و توان نفوذ بهتر در ضخامت های زیاد |

| متریال های حساس به دما یا چندلایه | واترجت | عدم ناحیه متاثر از حرارت (HAZ) |

| قطعات سه بعدی پیچیده/خم | CNC/پرس/پانچ | ترکیب فرایندها مقرون به صرفه تر |

سوالات متداول

روشی برای برش مواد با پرتو نور متمرکز که دقیق، سریع و تمیز می بُرد.

فلزات (فولاد، استیل، آلومینیوم، مس/برنج، تیتان) و غیرفلزات (آکریلیک، چوب/MDF، پارچه/چرم، کاغذ). شیشه/سرامیک بیشتر مارکینگ می شوند.

خودرو، هوافضا، پزشکی، الکترونیک، تبلیغات/دکور، معماری و نمونه سازی سریع.

کیفیت لبه بالا، دقت، پرت کم، سرعت و تکرارپذیری.

هزینه اولیه دستگاه، محدودیت در ضخامت های خیلی زیاد، حساسیت مواد بازتابنده و نیاز به تهویه/ایمنی.

برای استیل/آلومینیوم → N₂ (لبه روشن)، برای فولاد کربنی → O₂ (سرعت)، هوا گزینه اقتصادی.

بسته به توان دستگاه؛ عموماً 1–20mm برای فولاد کربنی، 0.5–15mm برای استیل، 0.5–12mm برای آلومینیوم متداول است.

بله؛ آماده سازی سریع و عدم نیاز به قالب آن را برای تیراژ کم هم مناسب می کند.

فایبر برای فلزات، CO₂ برای غیرفلزات ایده آل تر است (البته استثنا وجود دارد).

اغلب نیاز کم یا صفر؛ بسته به متریال/گاز/تنظیمات.