انتخاب سیم مناسب در تکنیک های وایرکات

- اگر هدف شما کمینه سازی taper و افزایش پایداری قوس است، تنشن بالاتر + سیم روکش دار انتخاب کنید.

- برای قطعات با ویژگی های ریز، قطر کمتر (۰.۲۰) + پاس های اسکیم بیشتر نتیجه بهتری می دهد.

- کیفیت کانتکت ها و تمیزی رولرها را در هر شیفت چک کنید؛ سایش آن ها مستقیماً روی راندمان جرقه اثر می گذارد.

| سناریو | نوع سیم | قطر پیشنهادی | مزیت | هشدار |

| دقت بالا/گوشه تیز | روکش دار (Zn) | ۰.۲۰–۰.۲۵ | کیفیت سطح و پایداری قوس | هزینه بالاتر |

| سرعت و صرفه اقتصادی | برنجی | ۰.۲۵–۰.۳۰ | نرخ براده برداری بیشتر | احتمال overburn گوشه ها |

| متریال های سخت (کاربید/اینکونل) | روکش دار با تنشن بالاتر | ۰.۲۰–۰.۲۵ | کاهش پارگی سیم | نیاز به دی الکتریک تمیز |

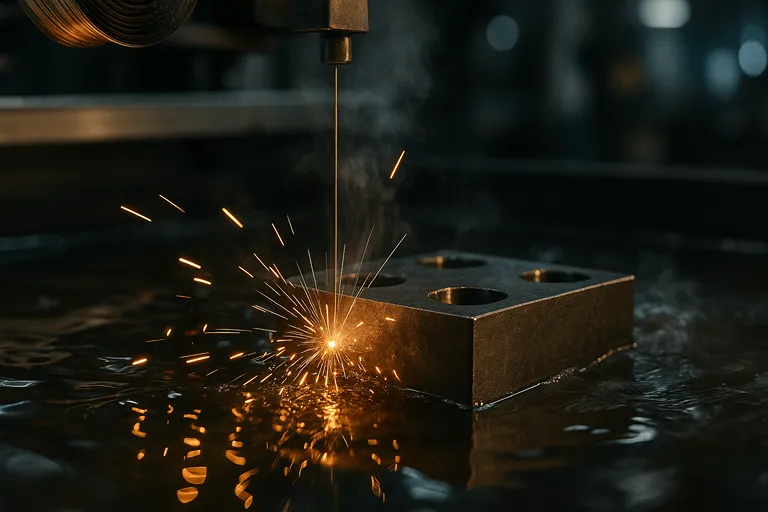

کیفیت دی الکتریک و رزین در تکنیک های وایرکات

در تکنیک های وایرکات، پایداری قوس وابسته به آب تمیز و هدایت کنترل شده است. آب با هدایت الکتریکی کنترل شده (µS/cm) قلب فرایند است. رزین تبادل یونی و فیلتر تمیز، قوس پایدار و سطح یکنواخت می دهند. نشانه های آب بد: صدای ناپایدار، اثر re-cast، و خطوط موجی روی سطح.

چک لیست سریع

- هدایت الکتریکی: نگه داری در بازه توصیه شده سازنده (معمولاً ۵–۲۰ µS/cm).

- فیلتر: بسته به بار براده، هر ۱۰۰–۲۰۰ ساعت تعویض؛ افت فشار = هشدار گرفتگی.

- رزین: بازسازی/تعویض به موقع برای نگه داشت هدایت هدف.

- دما: نزدیک ۲۰–۲۳°C برای ثبات ابعادی بهتر.

- مسیر برگشت آب و نشتی ها را هفتگی بازبینی کنید.

علائم و اقدام اصلاحی

علامت | علت محتمل | اقدام |

تغییر رنگ آب/بوی نامعمول | رزین تمام شده | تعویض/ریجنریشن رزین |

خطوط موجی روی سطوح | فشار فلشینگ نامتعادل | تنظیم نازل ها/فاصله هد |

پارگی های مکرر | آلودگی، هدایت بالا | تعویض فیلتر/کارتریج رزین |

فیکسچرینگ هوشمند با تکنیک های وایرکات

- مرجع گذاری دوگانه: یک پلیت مرجع سنگ خورده + پین های موقعیت دهی.

- برای قطعات نازک از ساپورت های نقطه ای و فاصله گذار های ضدلرزش استفاده کنید.

- از مگنت با فاصله مناسب و واسط غیررسانا برای جلوگیری از جریان های گردابی کمک بگیرید.

- قبل از استارت، با ساعت اندازه گیری هم محوری بالا/پایین (UV) را چک کنید.

- گیره دقیق + پلیت شبکه ای

- پک پین و بوش موقعیت دهی

- فیکسچر خلأ برای ورق های نازک

- لقمه های برنزی برای توزیع نیرو و جلوگیری از مارک

استراتژی پاس ها (Rough/Skim) | وایرکات

در تکنیک های وایرکات، ترتیب صحیح پاس ها زمان را کم و کیفیت را زیاد می کند. ترکیب صحیح پاس راف + اسکیم تعیین کننده Ra و زمان کل است.

الگوی پیشنهادی

- قطعات عمومی: ۱ پاس راف + ۲ اسکیم → تعادل سرعت/کیفیت.

- دقت بالا (±۰.۰۰۵): ۱ راف + ۳–۴ اسکیم با کاهش تدریجی جریان.

- ضخامت زیاد: راف با سرعت پایین تر + اسکیم کمتر اما با کنترل بهتر فلشینگ.

جدول راهنما

هدف | ترکیب پاس | نتیجه |

کمترین زمان | ۱ راف + ۱ اسکیم | Ra متوسط، ابعاد قابل قبول |

کیفیت سطح عالی | ۱ راف + ۳–۴ اسکیم | Ra پایین، گوشه تیز تمیز |

ضخامت بالای قطعه | ۱ راف کند + ۲ اسکیم | ثبات قوس بهتر، خطر پارگی کمتر |

جبران کرِف (Kerf/Offset) با تکنیک های وایرکات

- یک قطعه تستی با پروفیل استاندارد برش دهید؛ ابعاد را اندازه بگیرید و Offset را در CAM به روزرسانی کنید.

- برای گوشه های داخلی، slowdown و corner control را فعال کنید تا انحراف کم شود.

- مخروطی ناخواسته: Offset بالا و پایین را جداگانه کالیبره کنید.

| قطر سیم | Kerf تقریبی | Offset اولیه (هر طرف) |

| ۰.۲۰ | ~۰.۰۰۶–۰.۰۰۸ | ۰.۰۰۳–۰.۰۰۴ |

| ۰.۲۵ | ~۰.۰۰۸–۰.۰۱۰ | ۰.۰۰۴–۰.۰۰۵ |

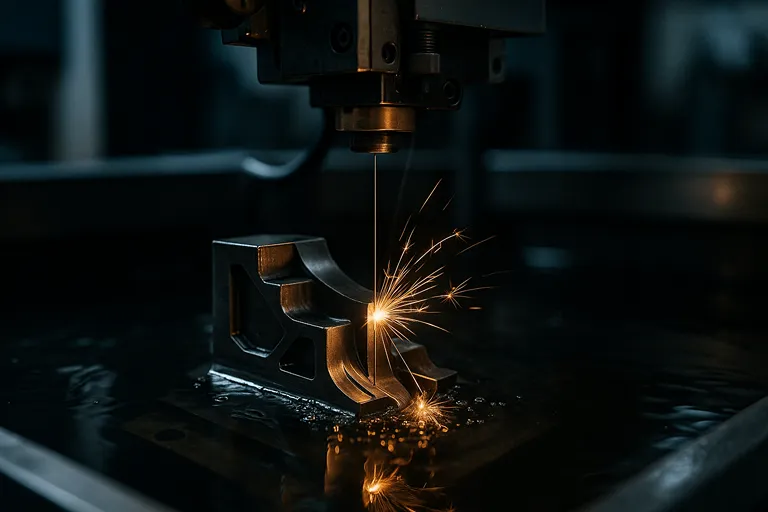

برش های مخروطی و چهارمحوره (UV) با وایرکات

برای زاویه های دقیق، هم خطی هد بالا/پایین و کالیبراسیون UV حیاتی است.

نکات عملی

- قبل از کار، با گیج زاویه تست کنید؛ خطای هم راستایی را در نرم افزار جبران کنید.

- در زاویه های بزرگ، فشار فلشینگ و فاصله نازل را بیشتر کنید تا قوس پایدار بماند.

- Lead-in/Lead-out را بلندتر بگیرید تا اثر شروع/پایان روی سطح کاری ننشیند.

کاربردها

- قالب های دایکاست با زاویه خروج

- پانچ های مخروطی با دقت بالا

- اجزای فرم دهی ورق با پروفیل پیچیده

فلشینگ حرفه ای با تکنیک های وایرکات

- فاصله نازل: نه خیلی چسبیده (فشار بیش ازحد) و نه خیلی باز (کفایت جریان کم).

- فشار آب: مطابق ضخامت و عمق شیار تنظیم شود؛ افت فشار = فیلتر کثیف.

- مسیر خروج براده: در قطعات بسته، سوراخ های کمکی یا Bridge برای خروج براده در نظر بگیرید.

| نشانه | علت | راه حل |

| صدا و جرقه ناپایدار | فشار/فاصله نامناسب | تنظیم نازل/افزایش فشار |

| سطح دودی/لکه دار | گردش آب ضعیف | تمیزکاری مسیرها/تعویض فیلتر |

| پارگی های متوالی | تراکم براده | وقفه های برنامه ریزی شده جهت شست وشو |

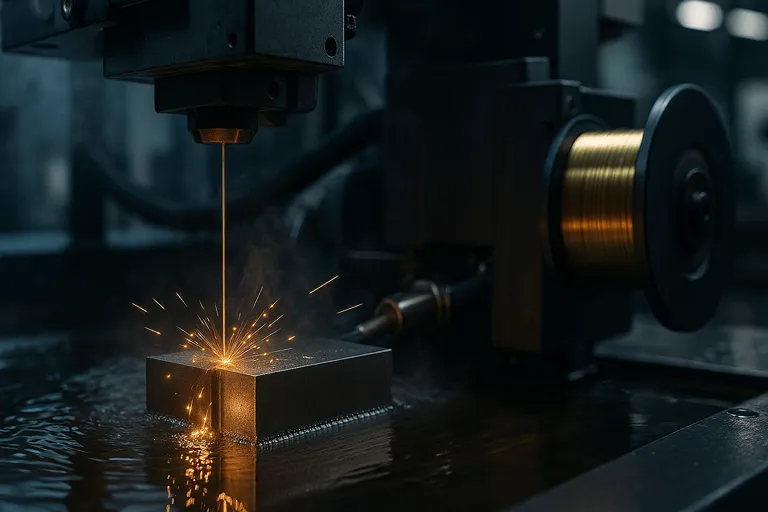

پیش سوراخ کاری (Starter Holes) با وایرکات

انتخاب قطر و موقعیت سوراخ شروع، کل فرایند را پایدار می کند.

راهنمای انتخاب

- EDM Drill برای متریال های سخت/ضخیم، مته معمولی برای آلیاژهای نرم تر.

- قطر سوراخ = ۱.۲–۱.۵ برابر قطر سیم جهت استارت مطمئن.

- سوراخ های دسترسی برای حفره های بسته طراحی کنید تا فلشینگ بهتر شود.

جدول پیشنهادی

قطر سیم | قطر سوراخ استارت | روش پیشنهادی |

۰.۲۰ | ۰.۲۵–۰.۳۰ | EDM Drill |

۰.۲۵ | ۰.۳۵–۰.۴۰ | EDM Drill/مته کاربیدی |

۰.۳۰ | ۰.۴۰–۰.۵۰ | مته کاربیدی با کولانت مناسب |

مدیریت قطعات نازک با تکنیک های وایرکات

- کاهش Feed و افزایش تعداد پاس های اسکیم.

- ساپورت های موقت (Tab/Bridge) کوچک اما متعدد برای جلوگیری از افتادن قطعه.

- فیکسچر خلأ یا پَدهای ضدارتعاش برای ورق های نازک.

- کاهش جریان در گوشه ها و استفاده از مسیرهای Nesting هوشمند.

بهبود کیفیت سطح (Ra) با تکنیک های وایرکات

در تکنیک های وایرکات، کیفیت سطح نتیجه تنظیمات پالس دقیق و اسکیم کافی است.

چطور Ra را پایین بیاوریم؟

- در پاس های فینیش، Peak Current و On-time را مرحله ای کم کنید.

- از سیم روکش دار برای کاهش micro-crack و re-cast استفاده کنید.

- در مسیرهای طولانی، وقفه های کوتاه برای بازیابی فلشینگ در نظر بگیرید.

هدف گذاری نمونه

کاربرد | Ra هدف | ترکیب پاس |

قطعات عمومی | ۱.۶–۲.۴ µm | ۱ راف + ۲ اسکیم |

قالب دقیق | ۰.۸–۱.۲ µm | ۱ راف + ۳–۴ اسکیم |

قطعات نمایشی | ≤۰.۸ µm | ۱ راف + ۴ اسکیم با جریان پایین |

دقت ابعادی سخت گیرانه در وایرکات

- ماشین و آب را به دمای کاری پایدار برسانید (Warm-up).

- ابتدا ویژگی های حساس به گوشه را ماشین کاری کنید، سپس بیرون زنی ها.

- Offset را برای بالا و پایین جداگانه اندازه گیری/اعمال کنید.

- اندازه گیری میان مرحله ای با CMM/میکرومتر برای اصلاح به موقع.

بهینه سازی هزینه با تکنیک های وایرکات

در تکنیک های وایرکات، هر دقیقه زمان ماشین کاری و هر متر سیم مهم است. کاهش هزینه یعنی کنترل زمان ستاپ، مصرف سیم/رزین و انرژی—بدون قربانی کردن کیفیت.

فرمول ساده هزینه هر قطعه

- هزینه = زمان ماشین کاری × نرخ ساعتی + مصرف سیم/رزین + ستاپ.

راهکارهای عملی

- Nesting هوشمند برای کم کردن Waste.

- انتخاب ترکیب پاس مطابق سطح موردنیاز؛ اسکیم اضافه یعنی هزینه اضافه.

- نگهداشت پیشگیرانه (کانتکت/رولر/گاید) برای جلوگیری از توقف های ناگهانی.

- استانداردسازی فیکسچرها برای کاهش ستاپ در سفارش های تکراری.

نمونه جدول برآورد

سناریو | زمان (دقیقه) | مصرف سیم (متر) | تعداد پاس | هزینه نسبی |

سرعت محور | ۳۰ | ۱۲۰ | ۱+۱ | ۱.۰ |

کیفیت محور | ۵۰ | ۱۵۰ | ۱+۳ | ۱.۳ |

ضخامت بالا | ۶۰ | ۱۶۰ | ۱ کند +۲ | ۱.۲ |

ترفندهای نجات پروژه در تکنیک های وایرکات

- پارگی سیم در مسیر حساس: از آخرین نقطه سالم، Lead-in/Lead-out بلندتر تعریف و Re-cut کنید؛ پارامترها را یک پله ملایم تر کنید.

- taper ناخواسته: Offset بالا/پایین را جدا اصلاح کنید و یک پاس اسکیم سبک اضافه بزنید.

- overburn گوشه ها: Corner control + slowdown فعال و شعاع گوشه را اندکی افزایش دهید.

- کمبود فلشینگ: سوراخ کمکی یا Bridge ایجاد کنید، سپس مسیر را Re-cut کنید.

- خطای مرجع: با پین های موقعیت دهی یا اشل دقیق، مرجع را دوباره ست کنید و از فیچرهای داخلی برای Zero ثانویه بهره بگیرید.

- ذخیره نسخه ای از پارامترهای فعلی قبل از تغییر.

- بررسی فیزیکی کانتکت/گاید و مسیر آب.

- انتخاب مسیر Re-cut فقط در ناحیه آسیب دیده برای حفظ زمان/هزینه.